En esencia, la sinterización de polvos es un proceso de fabricación que transforma polvos metálicos o cerámicos en un objeto sólido y coherente. Lo logra aplicando calor a una forma preformada, elevando la temperatura lo suficiente para unir las partículas del polvo, pero manteniéndola justo por debajo del punto de fusión del material. Esta fusión a nivel atómico es lo que confiere a la pieza final su resistencia y densidad.

El principio fundamental de la sinterización es simple: no es necesario fundir un material para solidificarlo. Controlando cuidadosamente el calor y, a veces, la presión, se pueden fusionar partículas de polvo individuales en un componente funcional y resistente, ofreciendo una alternativa potente al moldeo o mecanizado tradicionales.

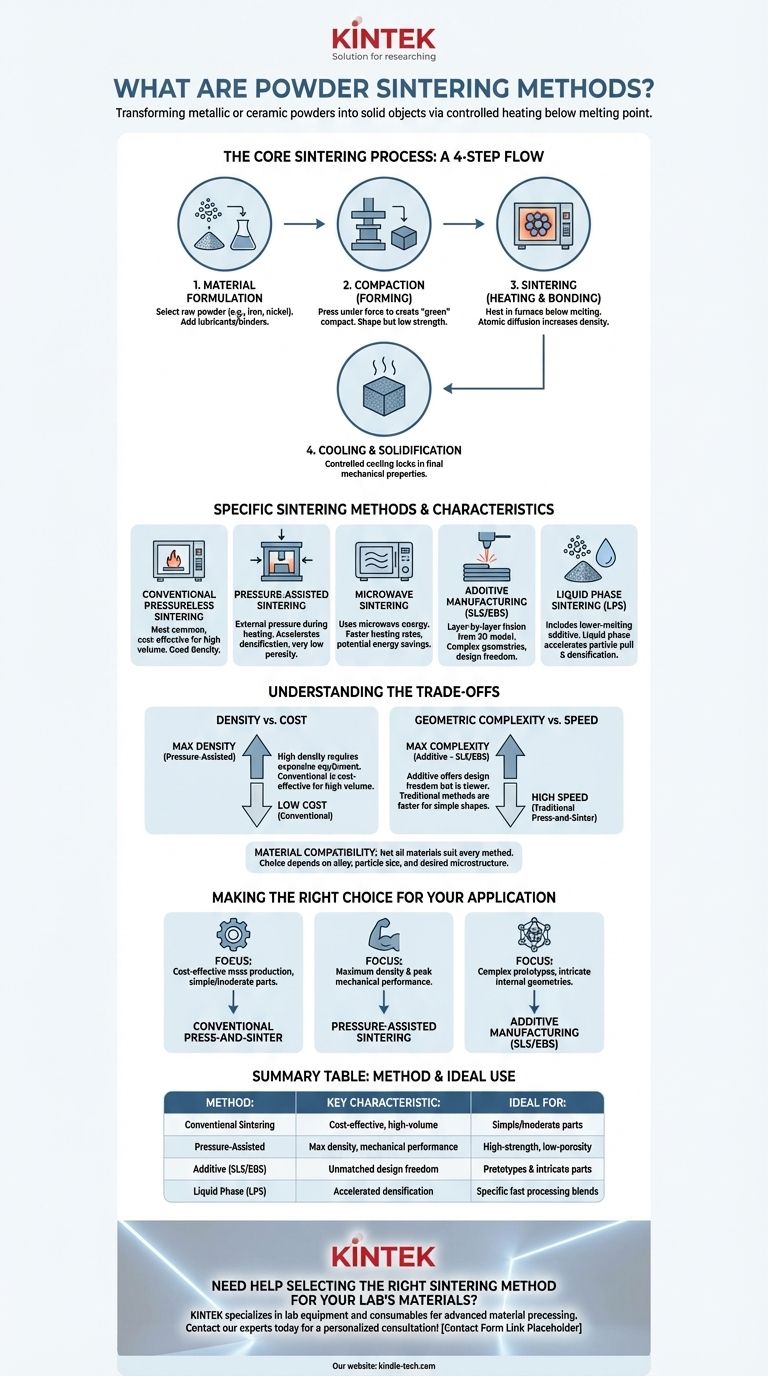

El Proceso Central de Sinterización: Un desglose paso a paso

Casi todos los métodos de sinterización se basan en un proceso fundamental de varias etapas. Comprender esta secuencia central es clave para entender cómo funcionan las técnicas más especializadas.

Paso 1: Formulación del Material

El proceso comienza seleccionando y preparando el polvo base. La elección del metal —como hierro, níquel, cobre o molibdeno— dicta directamente las propiedades finales del componente.

A menudo, se mezclan lubricantes o agentes aglutinantes para mejorar el flujo y la compactación del polvo en la siguiente etapa.

Paso 2: Compactación (Formación de la Pieza "Verde")

La mezcla de polvo preparada se carga en una matriz y se comprime bajo una fuerza significativa. Este es el método más común de conformado a presión.

Este paso crea un objeto pre-sinterizado y frágil conocido como "compacto verde". Tiene la forma deseada pero carece de la resistencia y dureza finales de la pieza terminada.

Paso 3: Sinterización (Calentamiento y Unión)

La pieza verde se introduce en un horno de atmósfera controlada y se calienta. La temperatura se eleva justo por debajo del punto de fusión del material.

A esta alta temperatura, la difusión atómica se acelera. Las partículas comienzan a fusionarse en sus puntos de contacto a través de mecanismos como la difusión en los límites de grano y la difusión superficial, lo que reduce la porosidad y aumenta la densidad de la pieza.

Paso 4: Enfriamiento y Solidificación

Después de mantenerse a la temperatura de sinterización durante un tiempo determinado, el componente se enfría de manera controlada. Esto permite que se solidifique en una masa única y unificada con sus propiedades mecánicas finales fijadas.

Un vistazo más de cerca a los métodos de sinterización específicos

Aunque el proceso central es consistente, se han desarrollado varios métodos distintos para optimizar diferentes materiales, densidades y aplicaciones.

Sinterización Convencional sin Presión

Este es el método más común y sencillo, que sigue el proceso exacto de cuatro pasos descrito anteriormente. Es muy eficaz para la producción en masa de piezas donde la densidad ultra alta no es el requisito principal.

Sinterización Asistida por Presión

Esta categoría de métodos aplica presión externa durante la fase de calentamiento. La fuerza y el calor combinados aceleran drásticamente la densificación, dando como resultado piezas con porosidad muy baja y propiedades mecánicas superiores.

Sinterización por Microondas

En lugar de un horno convencional, esta técnica utiliza energía de microondas para calentar el material. Esto puede generar velocidades de calentamiento mucho más rápidas y un consumo de energía potencialmente menor, lo que la convierte en un área de desarrollo activo.

Métodos de Fabricación Aditiva (SLS y EBS)

Técnicas como la Sinterización Selectiva por Láser (SLS) y la Sinterización por Haz de Electrones (EBS) son revolucionarias. Utilizan un haz de alta energía para sinterizar material en polvo capa por capa directamente a partir de un modelo 3D.

Estos métodos combinan eficazmente las etapas de compactación y sinterización, permitiendo la creación de geometrías extremadamente complejas que son imposibles de producir con la compactación tradicional en matriz.

Sinterización en Fase Líquida (LPS)

LPS es una variación en la que la mezcla de polvos incluye un material secundario con un punto de fusión más bajo. Durante el calentamiento, este material secundario se funde, creando una fase líquida que atrae las partículas sólidas primarias de forma más rápida y eficaz mediante acción capilar, acelerando la densificación.

Comprender las Compensaciones

Elegir un método de sinterización requiere equilibrar prioridades contrapuestas. Ninguna técnica es universalmente superior; la elección óptima depende totalmente de los objetivos del proyecto.

Densidad frente a Costo

Los métodos como la sinterización asistida por presión producen piezas excepcionalmente densas, pero requieren equipos más complejos y costosos. La sinterización convencional es más rentable para la producción de gran volumen donde una densidad buena, pero no perfecta, es aceptable.

Complejidad Geométrica frente a Velocidad

Los métodos aditivos como SLS ofrecen una libertad de diseño inigualable para crear piezas intrincadas. Sin embargo, para producir miles de formas relativamente simples, la prensa y sinterización tradicional es significativamente más rápida y económica.

Compatibilidad del Material

No todos los materiales responden por igual a todos los métodos. La aleación específica, el tamaño de partícula y la microestructura final deseada pueden hacer que un material sea muy adecuado para una técnica y difícil de procesar con otra.

Tomar la Decisión Correcta para su Aplicación

Su objetivo final debe guiar su elección del método de sinterización.

- Si su enfoque principal es la producción en masa rentable de piezas simples a moderadamente complejas: La prensa y sinterización convencional es el estándar de la industria por una razón.

- Si su enfoque principal es lograr la máxima densidad y el mejor rendimiento mecánico: La sinterización asistida por presión es el camino más directo para crear componentes casi totalmente densos.

- Si su enfoque principal es crear prototipos complejos o piezas con geometrías internas intrincadas: Los métodos de fabricación aditiva como SLS o EBS proporcionan una libertad de diseño inigualable.

Comprender estas vías distintas le permite seleccionar el proceso de fabricación preciso para lograr las propiedades del material deseadas con una eficiencia óptima.

Tabla Resumen:

| Método | Característica Clave | Ideal Para |

|---|---|---|

| Sinterización Convencional | Producción rentable y de gran volumen | Piezas simples a moderadamente complejas |

| Asistida por Presión | Máxima densidad y rendimiento mecánico | Componentes de alta resistencia y baja porosidad |

| Aditiva (SLS/EBS) | Libertad de diseño inigualable para geometrías complejas | Prototipos y piezas intrincadas |

| Fase Líquida (LPS) | Densificación acelerada con un aditivo de menor punto de fusión | Mezclas de materiales específicas que requieren procesamiento rápido |

¿Necesita ayuda para seleccionar el método de sinterización adecuado para los materiales de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para el procesamiento avanzado de materiales. Ya sea que esté desarrollando nuevas aleaciones o produciendo componentes cerámicos de alto rendimiento, nuestra experiencia puede ayudarle a lograr resultados óptimos. Hablemos de los requisitos de su proyecto y encontremos la solución perfecta para las necesidades de su laboratorio.

¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura