En resumen, las técnicas de sinterización rápida son procesos de fabricación avanzados que utilizan fuentes de energía o presión dirigidas para consolidar materiales en polvo en una masa sólida mucho más rápidamente que el calentamiento tradicional en horno. Estos métodos, como la Sinterización Asistida por Campo (FAST/SPS) y la Sinterización Selectiva por Láser (SLS), reducen los tiempos de procesamiento de muchas horas a solo minutos, ahorrando una energía significativa y permitiendo la producción de materiales con propiedades superiores.

El verdadero valor de la sinterización rápida no es solo la velocidad, es el control. Al minimizar el tiempo a altas temperaturas, estas técnicas evitan el crecimiento de grano no deseado, lo que resulta en materiales más fuertes y densos y abre la puerta a nuevas composiciones que son imposibles de crear con métodos convencionales.

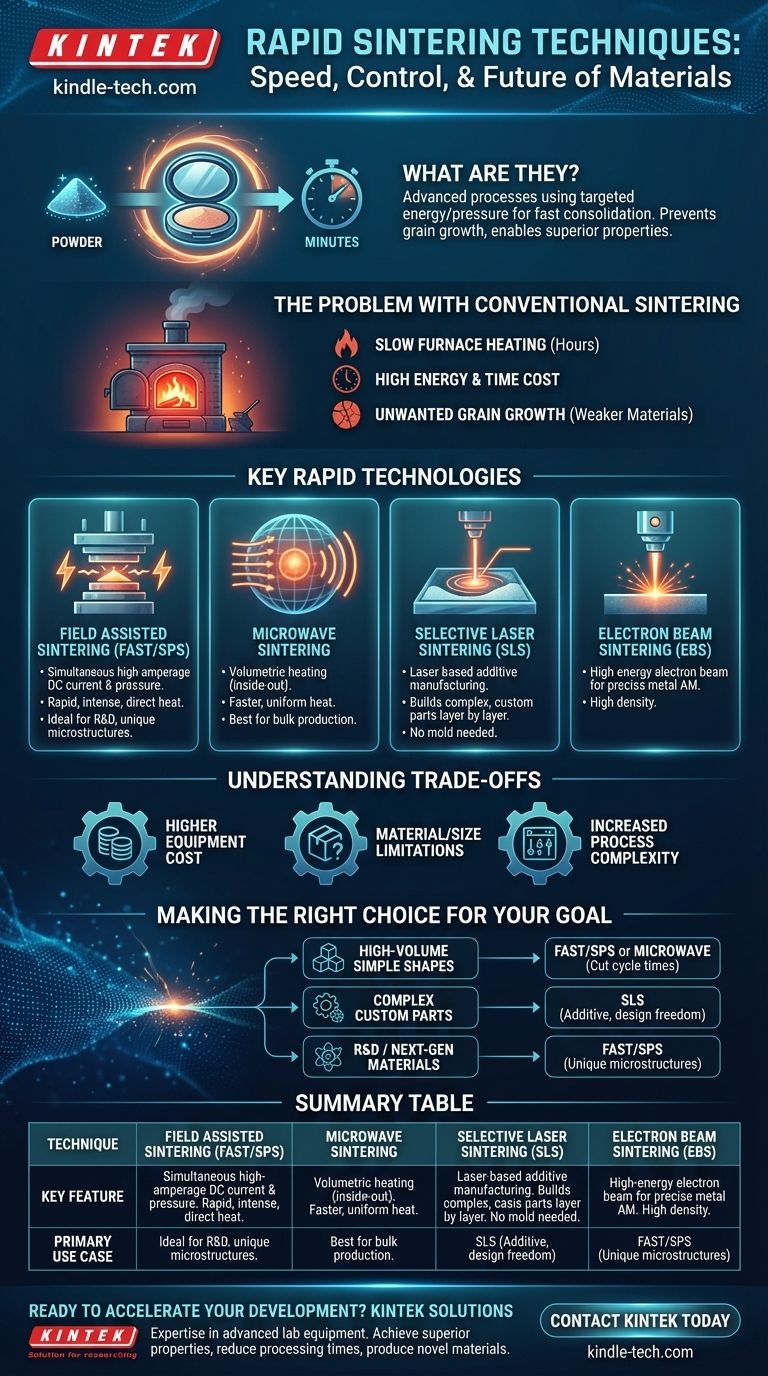

El problema con la sinterización convencional

Para comprender el valor de las técnicas rápidas, primero debemos reconocer las limitaciones del enfoque tradicional. La sinterización convencional se ha utilizado durante milenios para crear de todo, desde cerámica hasta piezas de acero estructural.

El lento ritmo del calentamiento en horno

La sinterización tradicional implica colocar un polvo compactado (un "cuerpo verde") en un horno grande y calentarlo lentamente durante muchas horas. Este proceso se basa en la conducción térmica para calentar la pieza de afuera hacia adentro.

El costo del tiempo y la energía

Este método de calentamiento lento y de fuerza bruta consume mucho tiempo y energía. Los largos tiempos de ciclo crean un cuello de botella significativo en entornos de fabricación de alto volumen.

El desafío del crecimiento de grano

Lo más importante es que la exposición prolongada a altas temperaturas hace que los granos microscópicos dentro del material crezcan. Este engrosamiento de la microestructura a menudo degrada las propiedades mecánicas como la resistencia y la dureza.

Tecnologías clave de sinterización rápida

Las técnicas de sinterización rápida superan estos desafíos al entregar energía al material de una manera mucho más directa y eficiente.

Sinterización asistida por campo (FAST/SPS)

También conocida como Sinterización por Plasma de Chispa (SPS), esta es una de las técnicas rápidas más potentes. Aplica simultáneamente corriente eléctrica de CC de alto amperaje y presión mecánica al polvo.

Esta combinación genera un calor rápido e intenso directamente dentro del material, promoviendo una consolidación extremadamente rápida. FAST/SPS a menudo utiliza temperaturas y presiones generales más bajas que otros métodos de prensado en caliente, lo que lo hace ideal para crear materiales con características novedosas y de alto rendimiento.

Sinterización por microondas

Esta técnica utiliza energía de microondas para calentar el material, de forma similar a un microondas doméstico, pero mucho más potente y preciso.

A diferencia de un horno convencional que calienta desde el exterior, las microondas penetran el material y lo calientan volumétricamente (de adentro hacia afuera). Esto da como resultado un calentamiento más rápido y uniforme y una reducción significativa en el tiempo de procesamiento.

Sinterización selectiva por láser (SLS)

SLS es una piedra angular de la fabricación aditiva o impresión 3D. Utiliza un láser de alta potencia para trazar la sección transversal de una pieza sobre un lecho de polvo.

La energía enfocada del láser calienta y fusiona rápidamente las partículas de polvo en un área localizada. El proceso se repite capa por capa para construir un objeto tridimensional complejo sin necesidad de un molde.

Sinterización por haz de electrones (EBS)

Funcionalmente similar a SLS, esta técnica de fabricación aditiva utiliza un haz de electrones enfocado en lugar de un láser. El principio sigue siendo el mismo: entregar energía precisa y de alta densidad para sinterizar material en polvo capa por capa.

Comprendiendo las compensaciones

Aunque potentes, estas técnicas avanzadas no son un reemplazo universal para los métodos tradicionales. Vienen con su propio conjunto de consideraciones.

Mayor costo del equipo

La maquinaria requerida para FAST/SPS, SLS o sinterización por microondas es significativamente más compleja y costosa que un horno convencional. Esto representa una inversión de capital sustancial.

Limitaciones de material y tamaño

Algunas técnicas dependen del material. Por ejemplo, FAST/SPS funciona mejor con materiales que tienen cierta conductividad eléctrica. Los métodos aditivos como SLS y EBS pueden estar limitados por el tamaño de la cámara de construcción.

Mayor complejidad del proceso

La velocidad y la potencia de estas técnicas exigen un control de proceso mucho más sofisticado. El ajuste preciso de parámetros como la potencia, la presión y la velocidad de escaneo es fundamental para lograr la densidad y las propiedades del material deseadas sin introducir defectos.

Tomar la decisión correcta para su objetivo

La selección del método de sinterización apropiado depende completamente del resultado deseado.

- Si su enfoque principal es la producción de alto volumen de formas simples: Una técnica rápida a granel como FAST/SPS o la sinterización por microondas es ideal para reducir drásticamente los tiempos de ciclo y los costos de energía.

- Si su enfoque principal es crear piezas complejas y personalizadas: Un método aditivo como la Sinterización Selectiva por Láser (SLS) es la elección definitiva por su libertad de diseño y producción sin herramientas.

- Si su enfoque principal es la investigación y el desarrollo de materiales de próxima generación: FAST/SPS es una herramienta inigualable por su capacidad para crear microestructuras únicas y consolidar materiales difíciles de sinterizar.

En última instancia, adoptar una técnica de sinterización rápida es una decisión estratégica para ir más allá de las limitaciones del procesamiento tradicional y desbloquear un nuevo nivel de rendimiento de los materiales y agilidad de fabricación.

Tabla resumen:

| Técnica | Característica clave | Caso de uso principal |

|---|---|---|

| Sinterización asistida por campo (FAST/SPS) | Corriente y presión simultáneas | I+D, materiales de alto rendimiento |

| Sinterización por microondas | Calentamiento volumétrico (de adentro hacia afuera) | Producción a granel, calentamiento uniforme |

| Sinterización selectiva por láser (SLS) | Fabricación aditiva capa por capa | Piezas complejas y personalizadas |

| Sinterización por haz de electrones (EBS) | Haz de electrones de alta energía | Fabricación aditiva de metales |

¿Listo para acelerar el desarrollo y la fabricación de sus materiales?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización rápida. Nuestra experiencia ayuda a laboratorios y equipos de I+D a superar las limitaciones de los hornos tradicionales, lo que le permite:

- Lograr propiedades de materiales superiores con microestructuras controladas.

- Reducir drásticamente los tiempos de procesamiento y el consumo de energía.

- Producir piezas complejas o materiales novedosos que antes eran imposibles.

Permítanos ayudarle a seleccionar la tecnología de sinterización rápida adecuada para sus objetivos específicos. Contacte con KINTEK hoy mismo para discutir cómo nuestras soluciones pueden aportar velocidad y precisión a su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el rendimiento del aceite de pirólisis? Diseñe su proceso para un rendimiento líquido del 60-75%

- ¿Cuáles son las normas de seguridad para todos los procesos de calentamiento en el laboratorio? Una guía para prevenir accidentes

- ¿Por qué es esencial el tratamiento ultrasónico para la síntesis de PAAMP-b-PVK? Lograr la polimerización por emulsión sin tensioactivos

- ¿Por qué los cilindros de polvo compactado de MoS2 deben someterse a sinterización in situ? Garantizar la supervivencia estructural en reactores de plasma

- ¿Cuáles son los 3 factores que afectan la tasa de transferencia de calor por conducción? Domine el control térmico para su equipo de laboratorio

- ¿Cuál es el método de deposición física de vapor para la síntesis de nanomateriales? Lograr precisión a nivel atómico

- ¿Por qué la tecnología de deposición es un avance científico asombroso? Desbloqueando la ingeniería de materiales a nivel atómico

- ¿Qué es el rendimiento de pulverización catódica de los materiales? Domine las tasas de deposición y la calidad de la película