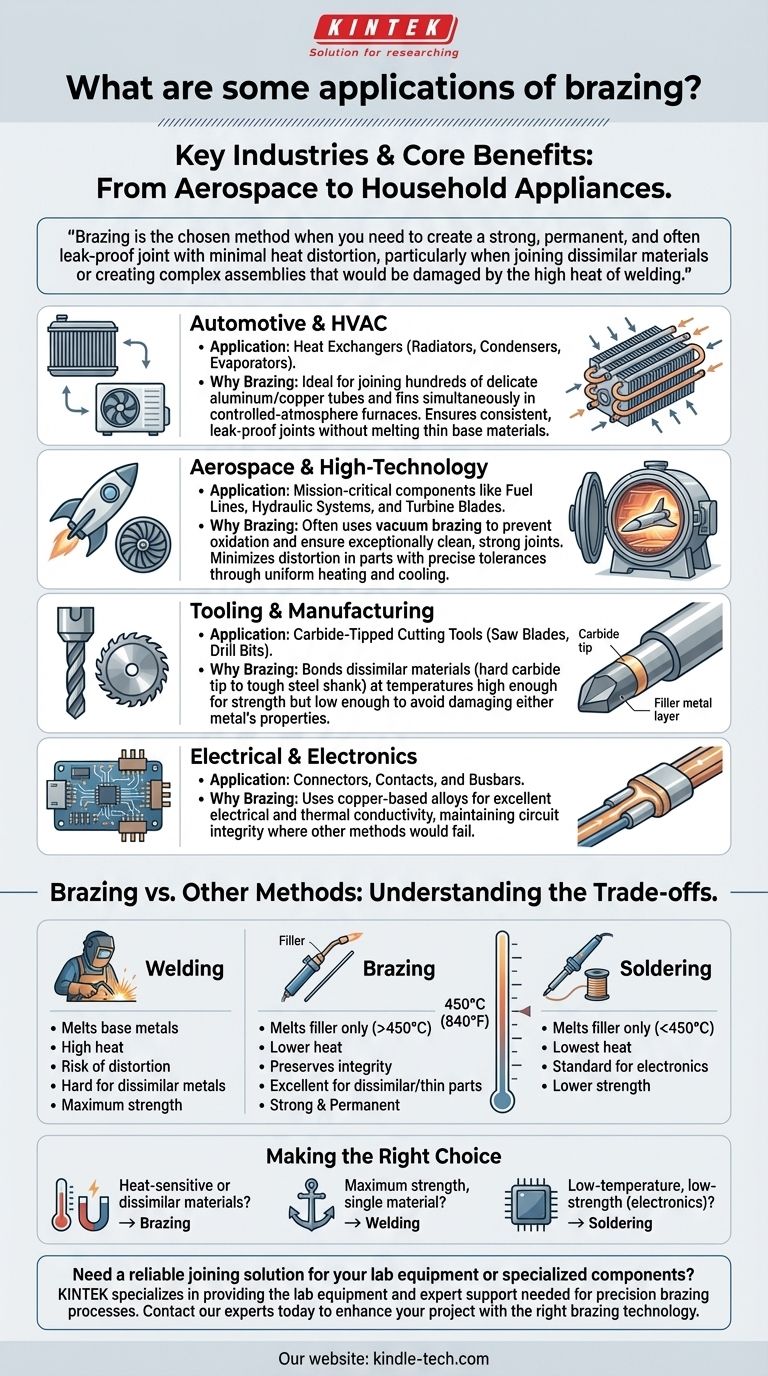

Desde componentes aeroespaciales hasta electrodomésticos comunes, la soldadura fuerte es una tecnología de unión crítica utilizada para fabricar una gran variedad de productos. Sus aplicaciones clave incluyen la creación de los complejos ensamblajes de tubos y aletas en intercambiadores de calor (como radiadores de automóviles y aires acondicionados), la unión de puntas de carburo duro a herramientas de corte de acero, el ensamblaje de piezas aeroespaciales sensibles y la conexión de tuberías y válvulas en sistemas de plomería y climatización (HVAC).

La soldadura fuerte es el método elegido cuando se necesita crear una unión fuerte, permanente y a menudo hermética con una mínima distorsión por calor, especialmente al unir materiales disímiles o crear ensamblajes complejos que se dañarían por el alto calor de la soldadura por fusión (welding).

Donde la Soldadura Fuerte Sobresale: Un Vistazo a las Industrias Clave

La soldadura fuerte no es una solución única para todos. Se selecciona para problemas de ingeniería específicos donde sus ventajas únicas sobre la soldadura por fusión o la soldadura blanda (soldering) son primordiales.

Automotriz y HVAC

En los sistemas automotrices y de aire acondicionado, los intercambiadores de calor como radiadores, evaporadores y condensadores son esenciales. Estas piezas consisten en cientos o miles de uniones pequeñas y delicadas entre tubos y aletas de aluminio o cobre.

La soldadura fuerte es ideal aquí porque puede unir todas estas conexiones simultáneamente en un horno de atmósfera controlada. Esta capacidad de producción en masa, a menudo utilizando máquinas automáticas de soldadura fuerte, garantiza uniones consistentes y herméticas sin fundir los materiales base delgados.

Aeroespacial y Alta Tecnología

La industria aeroespacial depende de la soldadura fuerte para componentes críticos para la misión. Los ensamblajes grandes y complejos, como las líneas de combustible, los sistemas hidráulicos y los componentes de las álabes de las turbinas, a menudo se unen mediante soldadura fuerte al vacío.

Este proceso tiene lugar en un vacío, lo que previene la oxidación y asegura una unión excepcionalmente limpia y fuerte. Lo más importante es que proporciona un calentamiento y enfriamiento uniformes, lo que minimiza el riesgo de distorsión en piezas que deben cumplir con tolerancias extremadamente precisas.

Herramientas y Manufactura

Muchas herramientas de corte, desde hojas de sierra hasta brocas, consisten en un cuerpo de acero resistente y un borde de corte extremadamente duro hecho de un material como el carburo de tungsteno. Soldar por fusión estos dos materiales disímiles a menudo no es práctico.

La soldadura fuerte proporciona la solución perfecta. Permite que la punta de carburo se una al vástago de acero a una temperatura lo suficientemente alta como para crear una unión fuerte, pero lo suficientemente baja como para no dañar las propiedades de ninguno de los metales.

Eléctrica y Electrónica

Los componentes que deben conducir una corriente eléctrica, como conectores, contactos y barras colectoras (busbars), se benefician de la soldadura fuerte.

El uso de un metal de aporte como una aleación a base de cobre asegura que la unión terminada tenga una excelente conductividad eléctrica y térmica. Esto mantiene la integridad del circuito eléctrico, que se vería comprometida por un método de unión menos conductivo.

Comprendiendo las Compensaciones: Soldadura Fuerte vs. Otros Métodos

Para comprender verdaderamente las aplicaciones de la soldadura fuerte, debe saber cuándo no usarla. Su valor se define por su relación con otros procesos de unión comunes.

Soldadura Fuerte vs. Soldadura por Fusión (Welding)

La soldadura por fusión implica derretir los metales base mismos para fusionarlos, creando una unión homogénea muy fuerte. Sin embargo, este calor alto puede deformar y distorsionar las piezas, y es difícil soldar por fusión metales disímiles.

La soldadura fuerte utiliza una temperatura más baja que solo funde un metal de aporte, no los metales base. Esto preserva la integridad de las piezas y es la opción superior para unir metales disímiles o componentes de pared delgada.

Soldadura Fuerte vs. Soldadura Blanda (Soldering)

Tanto la soldadura fuerte como la soldadura blanda utilizan un metal de aporte para unir piezas sin fundirlas. La distinción clave es la temperatura.

Técnicamente, cualquier proceso que utilice un metal de aporte que se derrita por debajo de los 450 °C (840 °F) es soldadura blanda (soldering). Cualquier proceso por encima de esa temperatura es soldadura fuerte (brazing). Esta temperatura más alta le da a las uniones soldadas por fuerte una resistencia y resistencia a la temperatura significativamente mayores que a las uniones soldadas blandas.

Tomando la Decisión Correcta para su Proyecto

Seleccionar el método de unión correcto depende completamente de los requisitos específicos de su proyecto en cuanto a resistencia, materiales y sensibilidad térmica.

- Si su enfoque principal es unir materiales sensibles al calor o disímiles: La soldadura fuerte es la solución ideal, ya que crea una unión fuerte con un impacto térmico mínimo en los metales base.

- Si su enfoque principal es la máxima resistencia en un ensamblaje de un solo material: La soldadura por fusión (welding) es a menudo la opción superior, ya que fusiona los metales base en una sola pieza continua.

- Si su enfoque principal es una aplicación de baja temperatura y baja resistencia, como la electrónica: La soldadura blanda (soldering) es el estándar de la industria correcto y establecido.

Al comprender estos principios básicos, puede seleccionar el método de unión correcto no por hábito, sino por requisitos de ingeniería precisos.

Tabla Resumen:

| Industria | Aplicación Clave | Por qué se Utiliza la Soldadura Fuerte |

|---|---|---|

| Automotriz y HVAC | Intercambiadores de calor (radiadores, condensadores) | Producción en masa de uniones herméticas en materiales delgados y delicados |

| Aeroespacial | Álabes de turbina, líneas de combustible, sistemas hidráulicos | Uniones limpias y fuertes con mínima distorsión en hornos de vacío |

| Herramientas | Herramientas de corte con punta de carburo (brocas, hojas de sierra) | Une metales disímiles (carburo a acero) sin dañarlos |

| Eléctrica | Conectores, barras colectoras, contactos | Mantiene una excelente conductividad eléctrica y térmica en la unión |

¿Necesita una solución de unión confiable para el equipo de su laboratorio o componentes especializados?

La soldadura fuerte es el método ideal para crear uniones permanentes y fuertes en ensamblajes complejos o sensibles al calor. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y el soporte experto necesarios para procesos de soldadura fuerte de precisión. Ya sea que esté desarrollando componentes personalizados o manteniendo sistemas críticos, nuestras soluciones garantizan integridad y rendimiento.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar su proyecto con la tecnología de soldadura fuerte adecuada.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura