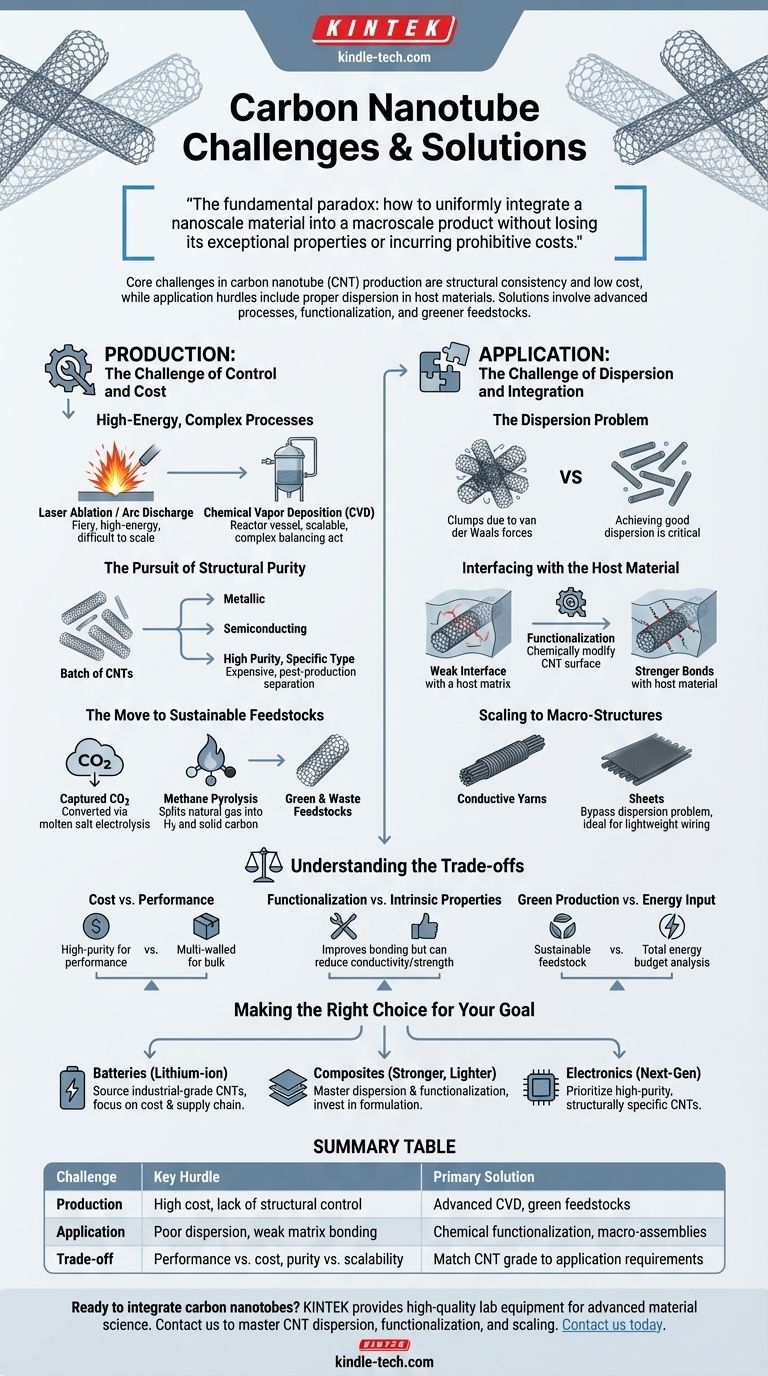

En esencia, los principales desafíos en la producción de nanotubos de carbono (CNT) son lograr una consistencia estructural a bajo costo, mientras que el principal obstáculo en su aplicación es dispersar adecuadamente estos tubos microscópicos dentro de un material más grande. Superar estos desafíos implica una combinación de procesos de fabricación avanzados como la deposición química de vapor (CVD), modificaciones químicas conocidas como funcionalización, y el desarrollo de nuevas materias primas más ecológicas.

Si bien los nanotubos de carbono ofrecen un potencial revolucionario para la ciencia de los materiales, su éxito práctico depende de resolver una paradoja fundamental: cómo integrar uniformemente un material a nanoescala en un producto a macroescala sin perder sus propiedades excepcionales o incurrir en costos prohibitivos.

Producción: El Desafío del Control y el Costo

La promesa de los CNT está dictada por su estructura: diámetro, longitud y quiralidad (el ángulo de la red atómica). Producir la estructura exacta necesaria para una aplicación específica, de forma repetible y asequible, sigue siendo el desafío central de la fabricación.

Procesos de Alta Energía y Complejos

Los métodos tradicionales como la ablación láser y la descarga de arco crean CNT de alta calidad, pero consumen mucha energía y son difíciles de escalar. Estos procesos son análogos a la creación de diamantes con inmenso calor y presión, efectivos, pero no económicos para materiales a granel.

La industria se ha volcado en gran medida a la Deposición Química de Vapor (CVD), un proceso más escalable donde un gas que contiene carbono se descompone a altas temperaturas. Si bien la CVD es el método comercial dominante, controlar la estructura final del CNT dentro del reactor sigue siendo un complejo acto de equilibrio entre la temperatura, la presión y la química del catalizador.

La Búsqueda de la Pureza Estructural

La mayor dificultad es producir consistentemente CNT de un tipo específico. Un lote de CNT a menudo contiene una mezcla de diferentes estructuras, algunas metálicas y otras semiconductoras, lo que puede ser perjudicial para aplicaciones sensibles como la electrónica. Separarlos es un proceso costoso y posterior a la producción.

El Paso a Materias Primas Sostenibles

Un área significativa de innovación es el abandono de los gases de hidrocarburos tradicionales. Los métodos emergentes se centran en el uso de materias primas "verdes" o de desecho para reducir tanto el costo como el impacto ambiental de la producción.

Esto incluye el uso de dióxido de carbono capturado, que se convierte en CNT mediante electrólisis en sales fundidas, o el uso de pirólisis de metano, que divide el gas natural en hidrógeno y carbono sólido, formando CNT en el proceso.

Aplicación: El Desafío de la Dispersión y la Integración

Una vez que se tienen los CNT, se enfrenta un desafío aún mayor: lograr que funcionen dentro de otro material, como un polímero, metal o electrodo de batería.

El Problema de la Dispersión

Debido a las poderosas fuerzas de atracción (fuerzas de van der Waals), los nanotubos de carbono individuales se agrupan instintivamente, o aglomeran. Un grupo de CNT se comporta más como una simple partícula de carbono, anulando los beneficios de la alta relación de aspecto y el área superficial de los tubos individuales.

Lograr una buena dispersión —separar estos grupos y distribuir los tubos uniformemente por todo el material huésped— es el factor más crítico para el éxito en la mayoría de las aplicaciones compuestas.

Interconexión con el Material Huésped

Incluso si están perfectamente dispersos, los CNT deben formar un fuerte enlace con el material de la matriz circundante (por ejemplo, una resina polimérica). Una interfaz débil significa que el estrés o la energía eléctrica no se pueden transferir eficazmente de la matriz al nanotubo, lo que hace que el aditivo sea inútil.

Esto se resuelve mediante la funcionalización, un proceso que modifica químicamente la superficie de los CNT para hacerlos más compatibles con el material huésped, permitiéndoles formar enlaces más fuertes.

Escalado a Macroestructuras

Cerrar la brecha entre un polvo y un producto utilizable es un enfoque principal. Las innovaciones incluyen la formación de hilos continuos altamente conductores y láminas directamente a partir de CNT. Estos "macro-CNT" evitan el problema de la dispersión al preensamblar los nanotubos en un formato utilizable, ideal para aplicaciones como cableado ligero o películas térmicas.

Comprendiendo las Ventajas y Desventajas

La implementación efectiva de los CNT requiere equilibrar prioridades contrapuestas. No hay soluciones perfectas, solo opciones optimizadas para un objetivo específico.

Costo vs. Rendimiento

Los CNT de pared simple de alta pureza con estructuras perfectas ofrecen el mejor rendimiento teórico, pero son excepcionalmente caros. Para aplicaciones a granel como polímeros conductores o hormigón, los CNT de pared múltiple de menor costo proporcionan una mejora significativa de las propiedades a un precio comercialmente viable. La clave es hacer coincidir el grado del CNT con el valor que aporta.

Funcionalización vs. Propiedades Intrínsecas

Los procesos químicos utilizados para la funcionalización pueden crear defectos en la red de carbono del nanotubo. Si bien esto mejora la dispersión y la unión, puede reducir ligeramente la resistencia intrínseca o la conductividad eléctrica del CNT. El objetivo es encontrar el nivel mínimo de funcionalización necesario para lograr una buena integración sin sacrificar las propiedades fundamentales.

Producción Verde vs. Aporte Energético

El uso de CO2 o metano residual como materia prima es un gran paso hacia la sostenibilidad. Sin embargo, se debe analizar el presupuesto energético total. Procesos como la electrólisis de sales fundidas son intensivos en energía, y la fuente de esa electricidad, ya sea de energías renovables o combustibles fósiles, determina las verdaderas credenciales "verdes" del producto final.

Tomando la Decisión Correcta para su Objetivo

La estrategia correcta depende completamente de su aplicación final.

- Si su enfoque principal es mejorar las baterías de iones de litio: Concéntrese en el suministro de CNT de grado industrial como aditivo conductor, ya que esta es una aplicación madura y probada. Los principales desafíos son la competitividad de costos y la logística de la cadena de suministro.

- Si su enfoque principal es crear compuestos más fuertes, ligeros o conductores: Su éxito dependerá completamente de dominar la dispersión y la funcionalización. Invierta en experiencia en formulación, no solo en la materia prima.

- Si su enfoque principal es desarrollar electrónica o sensores de próxima generación: Debe priorizar la obtención de CNT de alta pureza y estructuralmente específicos. El desafío aquí es menos sobre el costo y más sobre el acceso a materiales con las propiedades electrónicas precisas que necesita.

En última instancia, la aplicación exitosa de los nanotubos de carbono es un juego de dominar la interfaz entre el nanomundo y nuestro macromundo.

Tabla Resumen:

| Desafío | Obstáculo Clave | Solución Principal |

|---|---|---|

| Producción | Alto costo, falta de control estructural | Procesos CVD avanzados, materias primas ecológicas (CO2, metano) |

| Aplicación | Mala dispersión, unión débil a la matriz | Funcionalización química, macroensamblajes (hilos, láminas) |

| Compromiso | Rendimiento vs. costo, pureza vs. escalabilidad | Adaptar el grado de CNT a los requisitos de la aplicación |

¿Listo para integrar nanotubos de carbono en la investigación o los productos de su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados para la ciencia de materiales avanzada. Ya sea que esté desarrollando baterías, compuestos o sensores de próxima generación, nuestra experiencia garantiza que tenga las herramientas adecuadas para dominar la dispersión, funcionalización y escalado de CNT. Contáctenos hoy para explorar cómo KINTEK puede apoyar la innovación de su laboratorio en nanotecnología y más allá.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación