La soldadura fuerte es una piedra angular de la fabricación moderna, utilizada para crear uniones fiables y de alta resistencia en todo, desde turbinas de motores a reacción e inyectores de combustible automotrices hasta implantes médicos y componentes electrónicos. Su capacidad única para unir diferentes tipos de metales con una distorsión térmica mínima la hace indispensable en industrias donde la precisión y la integridad del material son primordiales.

La razón principal por la que la soldadura fuerte es tan ampliamente adoptada es su capacidad para producir uniones fuertes, limpias y a prueba de fugas en conjuntos complejos, especialmente con materiales diferentes o delgados, donde la soldadura convencional sería impráctica o destructiva.

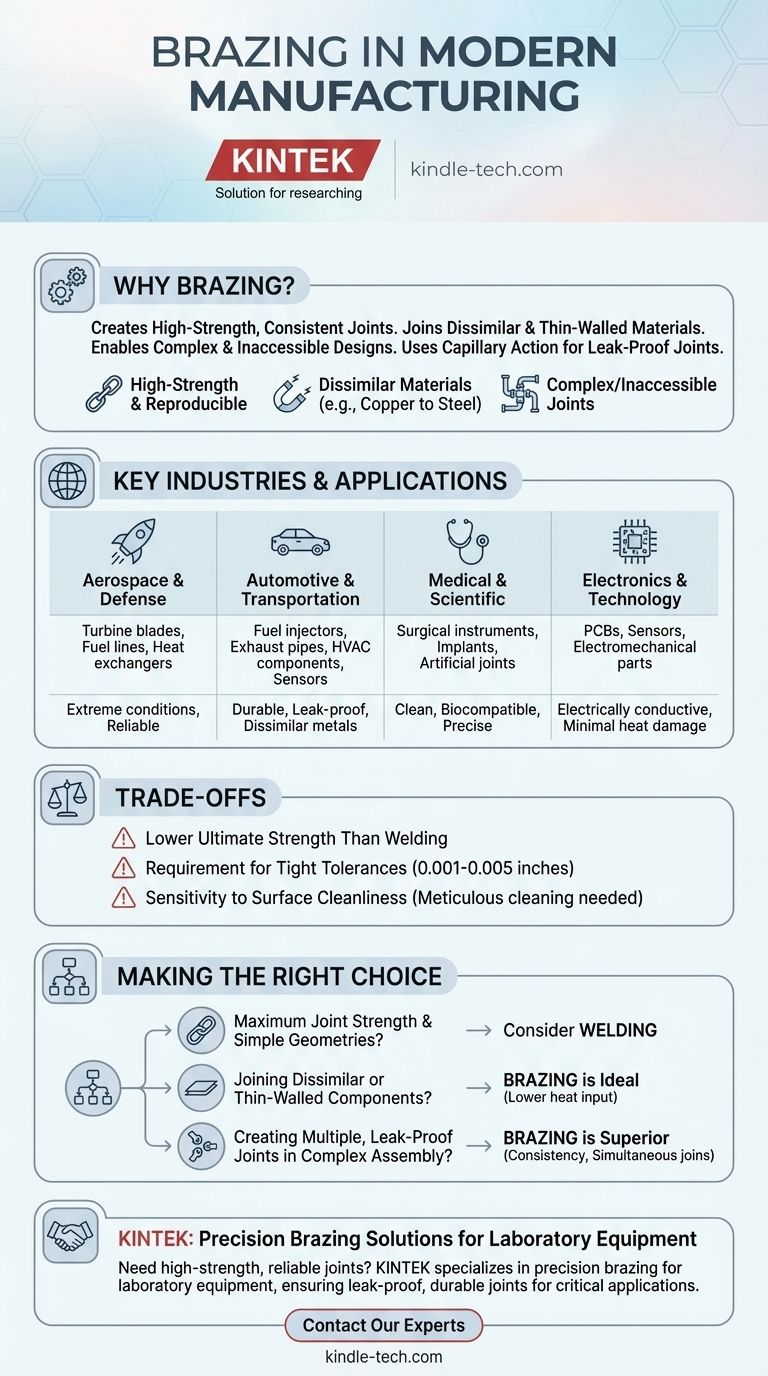

Por qué se utiliza la soldadura fuerte en industrias críticas

La soldadura fuerte no es solo otra forma de unir metal; sus características específicas resuelven desafíos de ingeniería fundamentales que otros métodos no pueden. Por eso se confía en ella para aplicaciones donde el fallo no es una opción.

Creación de uniones de alta resistencia y consistentes

La soldadura fuerte crea un enlace metalúrgico entre el metal de aportación y los materiales base. Esto da como resultado una conexión excepcionalmente fuerte y, a menudo, más fuerte que el propio metal de aportación.

Procesos como la soldadura fuerte en horno de vacío ofrecen una reproducibilidad excepcional, asegurando que cada unión en un lote grande cumpla con el mismo estándar de alta calidad.

Unión de materiales diferentes y de paredes delgadas

Una ventaja clave de la soldadura fuerte es su capacidad para unir metales completamente diferentes, como cobre con acero o aluminio con cerámica. Esto es extremadamente difícil o imposible con la soldadura tradicional.

Debido a que la soldadura fuerte utiliza temperaturas más bajas que la soldadura, minimiza el riesgo de fusión, deformación o distorsión de los materiales base. Esto la hace ideal para unir componentes delicados o de paredes delgadas.

Permitir diseños complejos e inaccesibles

La soldadura fuerte se basa en la acción capilar, donde el metal de aportación fundido es atraído hacia el espacio ajustado entre los componentes.

Esto permite a los ingenieros diseñar conjuntos con uniones ocultas, ubicadas en lo profundo de una pieza o demasiado intrincadas para que una antorcha de soldadura las alcance. También es altamente efectiva para crear múltiples uniones en un solo conjunto en un ciclo de calentamiento.

Ejemplos clave de aplicación por industria

Los principios de resistencia, precisión y versatilidad hacen de la soldadura fuerte un proceso crítico en una vasta gama de sectores de alto rendimiento.

Aeroespacial y Defensa

En este sector, los componentes deben soportar temperaturas, presiones y vibraciones extremas. La soldadura fuerte se utiliza para piezas críticas donde la fiabilidad no es negociable.

Los ejemplos incluyen álabes de turbina, líneas de combustible y tuberías, y intercambiadores de calor de alto rendimiento.

Automotriz y Transporte

La soldadura fuerte es esencial para la fabricación de componentes que gestionan fluidos, calor y gases de escape con durabilidad a largo plazo.

Las aplicaciones comunes son tubos de escape, sensores, inyectores de combustible y componentes para sistemas HVAC e intercambiadores de calor. También se utiliza en deportes de motor de alto rendimiento, incluida la Fórmula 1.

Instrumentos Médicos y Científicos

La necesidad de uniones limpias, fuertes y biocompatibles hace de la soldadura fuerte un método preferido para dispositivos médicos.

Los usos típicos incluyen la fabricación de instrumentos quirúrgicos, articulaciones artificiales y otros implantes médicos donde la integridad de la unión es crucial para la seguridad del paciente.

Electrónica y Tecnología

En electrónica, la soldadura fuerte proporciona uniones fuertes y eléctricamente conductoras sin dañar componentes sensibles.

Se utiliza para ensamblar placas de circuito impreso (PCB), sensores y otros componentes electromecánicos donde la precisión es clave.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte no es la solución universal para cada tarea de unión. Comprender sus limitaciones es clave para usarla eficazmente.

Menor resistencia máxima que la soldadura

Una soldadura correctamente ejecutada, que fusiona los metales base, será típicamente más fuerte que una unión soldada. La resistencia de la soldadura fuerte está limitada por la resistencia al cizallamiento de la aleación de aportación.

Requisito de tolerancias ajustadas

La soldadura fuerte depende de la acción capilar, que solo funciona si el espacio entre las dos piezas es muy pequeño y está controlado con precisión (típicamente de 0.001 a 0.005 pulgadas). Esto a menudo requiere un mecanizado más preciso que la soldadura.

Sensibilidad a la limpieza de la superficie

Las superficies del metal base deben limpiarse meticulosamente antes de la soldadura fuerte. Cualquier óxido, aceite o contaminante evitará que el metal de aportación humedezca la superficie y cree una unión fuerte, lo que provocará el fallo de la unión.

Tomar la decisión correcta para su aplicación

La selección del método de unión correcto depende completamente de las demandas específicas de su proyecto.

- Si su enfoque principal es la máxima resistencia de la unión con geometrías simples: Debería considerar la soldadura, ya que fusiona los metales base para una unión potencialmente más fuerte.

- Si su enfoque principal es unir metales diferentes o componentes de paredes delgadas: La soldadura fuerte es una candidata ideal debido a su menor aporte de calor, lo que evita daños en el material.

- Si su enfoque principal es crear múltiples uniones a prueba de fugas en un conjunto complejo: La soldadura fuerte es la opción superior por su consistencia y capacidad para unir áreas inaccesibles simultáneamente.

En última instancia, la soldadura fuerte es la solución de ingeniería para crear conexiones robustas y precisas donde otros métodos comprometerían la integridad del diseño.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios clave de la soldadura fuerte |

|---|---|---|

| Aeroespacial y Defensa | Álabes de turbina, intercambiadores de calor, líneas de combustible | Alta resistencia, soporta temperaturas y presiones extremas |

| Automotriz y Transporte | Inyectores de combustible, tubos de escape, componentes HVAC | Une metales diferentes, a prueba de fugas, duradero |

| Instrumentos Médicos y Científicos | Instrumentos quirúrgicos, implantes, articulaciones artificiales | Uniones limpias, biocompatibles, precisas |

| Electrónica y Tecnología | PCBs, sensores, piezas electromecánicas | Eléctricamente conductivo, daño térmico mínimo |

¿Necesita uniones de alta resistencia y fiabilidad para su equipo o componentes de laboratorio? KINTEK se especializa en soluciones de soldadura fuerte de precisión para equipos y consumibles de laboratorio, asegurando uniones duraderas y a prueba de fugas para sus aplicaciones más críticas. Contacte hoy mismo a nuestros expertos para discutir cómo nuestra experiencia en soldadura fuerte puede mejorar el rendimiento y la fiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios de la sinterización? Logre propiedades de material superiores a partir de polvo

- ¿Cómo se comprueba un diamante CVD? Verifique su diamante cultivado en laboratorio con confianza

- ¿Cuáles son los métodos de mejora del bioaceite? Transformar el bioaceite inestable en combustible valioso

- ¿Cómo se crea el plasma en el proceso de pulverización catódica? Dominando la ionización para películas delgadas superiores

- ¿Se disuelve el destilado de THC en agua? Desvelando la ciencia del cannabis hidrosoluble

- ¿Puede un probador de diamantes diferenciar entre un diamante cultivado en laboratorio y uno natural? La verdad sobre la identificación de diamantes

- ¿Son los pellets de madera biomasa? Comprendiendo el combustible renovable que impulsa la calefacción moderna

- ¿Cómo se compara la biomasa con otras fuentes renovables? Desbloqueando la energía bajo demanda para la estabilidad de la red