En esencia, el proceso de sinterización consta de tres etapas principales: preparar y mezclar un polvo base, compactar ese polvo en una forma preliminar y aplicar calor controlado para fusionar las partículas en un objeto sólido y denso. Este tratamiento térmico se realiza por debajo del punto de fusión del material, y se basa en la difusión atómica para unir las partículas y eliminar los huecos entre ellas.

La sinterización no es un proceso de fusión, sino de fusión atómica. Transforma una colección suelta de partículas en una masa sólida y fuerte utilizando energía térmica para fomentar que los átomos se difundan a través de los límites de las partículas, soldando efectivamente el material desde adentro hacia afuera.

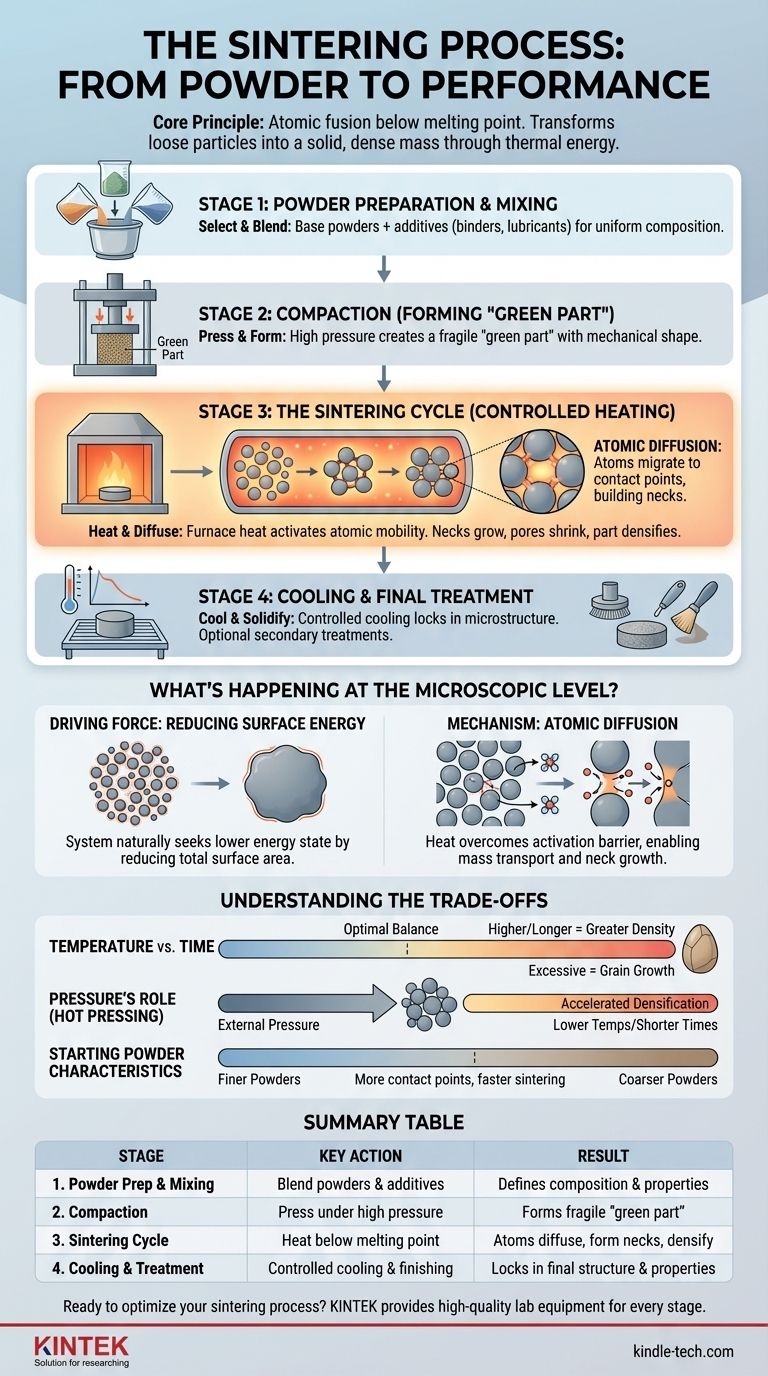

El Marco de la Sinterización: Del Polvo a la Pieza

El viaje desde un polvo crudo hasta un componente terminado es un proceso preciso de múltiples etapas. Cada paso se construye sobre el anterior, y la preparación inicial tiene un impacto significativo en la calidad y las propiedades del producto final.

Etapa 1: Preparación y Mezcla del Polvo

Esta es la etapa fundamental donde se definen las propiedades del material final. El proceso comienza seleccionando y preparando la materia prima, que suele ser un polvo fino de metal, cerámica u otra sustancia.

Luego, estos polvos se mezclan con precisión para lograr la composición química deseada. Se pueden introducir aditivos como aglutinantes (para la resistencia inicial), lubricantes (para ayudar en la compactación) o elementos de aleación (para mejorar las propiedades) para crear una mezcla uniforme y homogénea.

Etapa 2: Compactación (Formación de la "Pieza Verde")

El polvo mezclado se carga en un troquel y se somete a alta presión. Este paso, conocido como compactación, presiona las partículas, densificando mecánicamente el material y dándole la forma deseada.

El objeto resultante se denomina "pieza verde". Es frágil y solo tiene suficiente integridad estructural para ser manipulado, pero este paso es fundamental para eliminar los huecos grandes y asegurar una densidad uniforme antes del calentamiento.

Etapa 3: El Ciclo de Sinterización (Calentamiento Controlado)

La pieza verde se coloca en un horno de sinterización donde se somete a un ciclo térmico cuidadosamente controlado. Este es el corazón del proceso, donde ocurre la verdadera transformación.

La temperatura se eleva a un punto por debajo del punto de fusión del material. A esta temperatura elevada, los átomos en las partículas se vuelven altamente móviles. Comienzan a difundirse a través de los límites de las partículas adyacentes, formando pequeños puentes o "cuellos".

A medida que el calentamiento continúa, estos cuellos se ensanchan, acercando las partículas. Esta acción reduce los poros entre las partículas, haciendo que toda la pieza se densifique, gane fuerza significativa y se encoja en tamaño general.

Etapa 4: Enfriamiento y Tratamiento Final

Después de mantener la temperatura de sinterización durante un tiempo específico, la pieza se enfría de manera controlada. Esto previene el choque térmico, que podría causar grietas, y ayuda a fijar la microestructura final y las propiedades mecánicas deseadas.

Dependiendo de la aplicación, las piezas sinterizadas pueden someterse a tratamientos secundarios como mecanizado, recubrimiento o tratamiento térmico para cumplir con las especificaciones finales.

¿Qué Sucede a Nivel Microscópico?

Para dominar verdaderamente el proceso, debe comprender la física que impulsa la transformación. La sinterización se rige por principios fundamentales de termodinámica y movimiento atómico.

La Fuerza Impulsora: Reducción de la Energía Superficial

Un polvo fino tiene una enorme cantidad de área superficial en relación con su volumen. Desde una perspectiva termodinámica, esta alta área superficial representa un estado de alta energía superficial.

El universo favorece estados de menor energía. El proceso de sinterización es una vía natural para reducir este exceso de energía al eliminar las superficies entre las partículas y formar una masa sólida única con menor área superficial total.

El Mecanismo: Difusión Atómica

El calor proporciona la energía necesaria para superar la barrera de activación para la difusión atómica. Los átomos migran desde el volumen de las partículas hasta los puntos de contacto, construyendo los "cuellos" que unen el espacio entre ellos.

Este transporte de masa continúa con el tiempo, haciendo crecer los cuellos y acercando los centros de las partículas. El resultado es la eliminación de la porosidad y un aumento en la densidad y resistencia general de la pieza.

Comprensión de las Compensaciones

La sinterización es un acto de equilibrio entre variables en competencia. Controlar estos factores es clave para lograr resultados consistentes y predecibles.

Temperatura vs. Tiempo

Los dos parámetros más críticos son la temperatura de sinterización y el tiempo. Las temperaturas más altas o los tiempos de mantenimiento más largos generalmente conducen a una mayor densificación y resistencia.

Sin embargo, el calor o el tiempo excesivos pueden causar crecimiento de grano, donde los granos cristalinos más pequeños se fusionan en otros más grandes. Aunque la pieza se vuelve densa, los granos grandes a veces pueden reducir la tenacidad y otras propiedades mecánicas. El objetivo es encontrar el equilibrio óptimo para el material y la aplicación específicos.

El Papel de la Presión (Prensado en Caliente)

Para los materiales que son difíciles de sinterizar, como el tungsteno o ciertas cerámicas avanzadas, se puede aplicar presión externa durante el ciclo de calentamiento. Este proceso, conocido como prensado en caliente, fuerza físicamente a las partículas a acercarse, acelerando la difusión y permitiendo la densificación a temperaturas más bajas o en tiempos más cortos.

Características del Polvo Inicial

El producto final depende en gran medida del polvo inicial. Los polvos más finos tienen más área superficial y puntos de contacto, lo que significa que poseen una fuerza impulsora más fuerte para la sinterización. Típicamente se sinterizan más rápido y a temperaturas más bajas que los polvos más gruesos.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos del proceso de sinterización deben adaptarse a su objetivo principal.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Utilice polvos iniciales muy finos y un ciclo de calentamiento optimizado, y considere la sinterización asistida por presión (prensado en caliente) para obtener resultados superiores.

- Si su enfoque principal es crear piezas con porosidad controlada (por ejemplo, para filtros): Utilice partículas más grandes y uniformes y acorte intencionalmente el tiempo de sinterización o baje la temperatura para fusionar las partículas sin eliminar por completo los huecos.

- Si su enfoque principal es la producción rentable y de gran volumen: Estandarice un proceso repetible de compactación en frío y sinterización en horno, asegurando un control estricto sobre la consistencia de la materia prima y los parámetros del horno.

Comprender estas etapas fundamentales le permite manipular las propiedades del material a nivel atómico, convirtiendo polvos simples en componentes de alto rendimiento.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Preparación y Mezcla del Polvo | Seleccionar y mezclar polvos base con aditivos. | Define la composición y propiedades finales del material. |

| 2. Compactación | Prensado del polvo en un troquel bajo alta presión. | Forma una frágil "pieza verde" en la forma deseada. |

| 3. Ciclo de Sinterización | Calentar la pieza verde por debajo de su punto de fusión. | Los átomos se difunden, formando cuellos y densificando la pieza. |

| 4. Enfriamiento y Tratamiento | Enfriamiento controlado y acabado opcional. | Fija la microestructura y propiedades finales. |

¿Listo para optimizar su proceso de sinterización para un rendimiento de material superior?

KINTEK se especializa en proporcionar el equipo de laboratorio de alta calidad y los consumibles esenciales para cada etapa de la sinterización, desde herramientas confiables para la mezcla de polvos hasta hornos de sinterización de control de precisión. Nuestra experiencia le ayuda a lograr una densidad, resistencia y geometrías complejas consistentes en sus componentes metálicos o cerámicos.

Contacte hoy a nuestros expertos en sinterización para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Por qué la fusión requiere energía? Descubra la ciencia del calor latente y los cambios de fase

- ¿Cómo se limpia un horno de mufla? Una guía paso a paso para garantizar la seguridad y la longevidad

- ¿Cuál es la capacidad calorífica específica para la fusión? Aclarando el calor latente frente al calor específico

- ¿Afecta la capacidad calorífica al punto de fusión? Desentrañando las diferencias clave en las propiedades térmicas

- ¿Para qué se utiliza un horno mufla en microbiología? Esencial para la despirogenización y la calcinación.