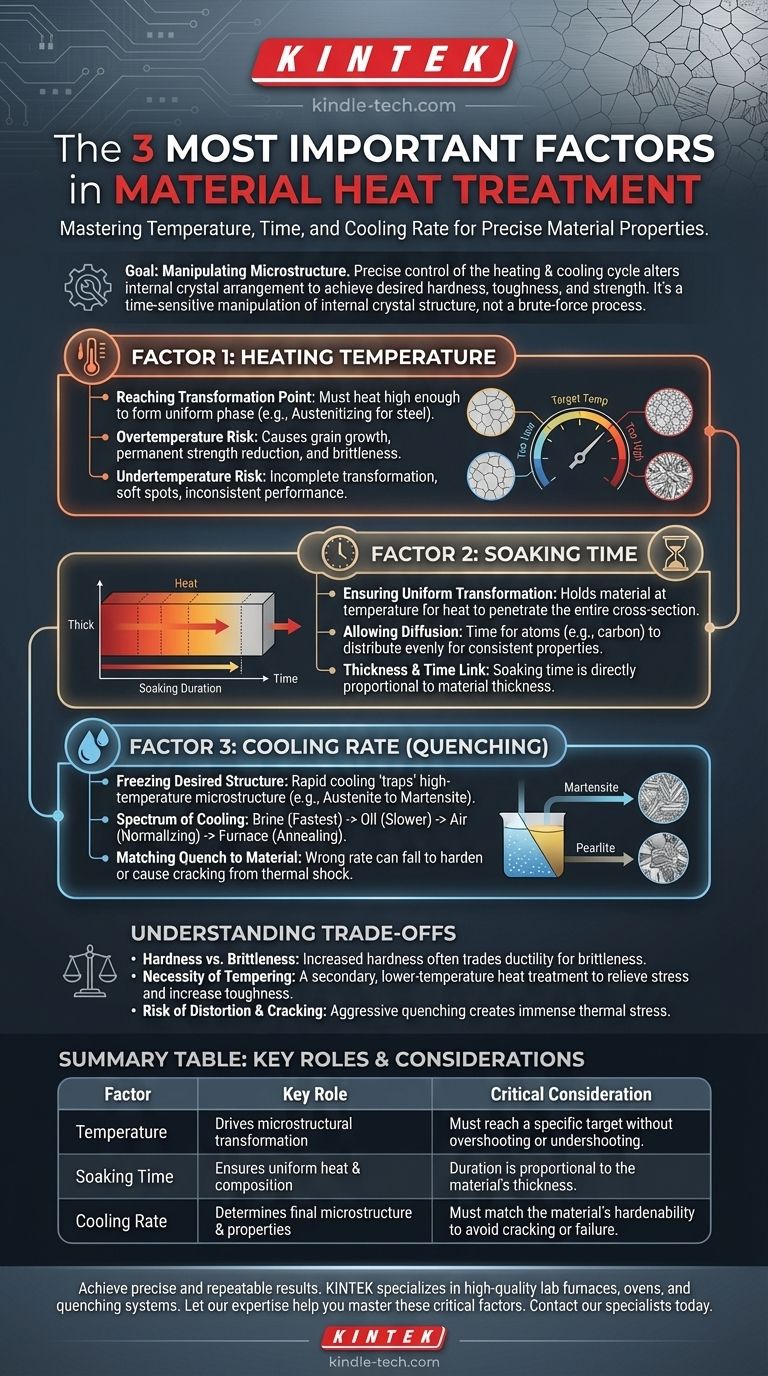

Los tres factores más críticos en el tratamiento térmico de materiales son la temperatura de calentamiento, el tiempo de mantenimiento (la duración a esa temperatura) y la velocidad de enfriamiento. Dominar la interacción entre estas tres variables es la clave para cambiar predeciblemente las propiedades físicas de un material, como su dureza, tenacidad y resistencia.

El tratamiento térmico no es un proceso de fuerza bruta de calentamiento y enfriamiento. Es una manipulación precisa y sensible al tiempo de la estructura cristalina interna de un material, donde la temperatura, el tiempo y la velocidad de enfriamiento son las palancas principales para lograr un resultado específico y deseado.

La base: por qué funciona el tratamiento térmico

El objetivo: manipular la microestructura

Todos los procesos de tratamiento térmico están diseñados para alterar la microestructura de un material, que es la disposición de sus cristales internos.

Al controlar el ciclo de calentamiento y enfriamiento, podemos cambiar el tamaño, la forma y el tipo de estas estructuras cristalinas para producir propiedades mecánicas específicas.

De blando a duro

En los aceros, por ejemplo, el calentamiento por encima de un punto crítico transforma la estructura en una fase llamada austenita, donde el carbono se disuelve uniformemente. La forma en que se enfría esta austenita determina las propiedades finales del acero.

Factor 1: El papel crítico de la temperatura

Alcanzar el punto de transformación

El primer paso es siempre calentar el material a una temperatura objetivo específica. Esta temperatura debe ser lo suficientemente alta como para forzar a la microestructura existente a transformarse en una fase nueva y uniforme (como la temperatura de austenización para el acero).

El problema del exceso de temperatura

Exceder la temperatura objetivo es peligroso. Puede hacer que los granos cristalinos del material crezcan demasiado, lo que reduce permanentemente la resistencia y vuelve el material quebradizo, incluso después de un temple exitoso.

El problema de la temperatura insuficiente

No alcanzar la temperatura objetivo da como resultado una transformación incompleta. Esto deja puntos blandos e inconsistencias en la pieza final, lo que conduce a un rendimiento poco fiable y a fallos prematuros.

Factor 2: La importancia del tiempo (mantenimiento)

Asegurar una transformación uniforme

Una vez alcanzada la temperatura, el material debe mantenerse allí durante una duración específica, conocida como tiempo de mantenimiento. Esto permite que el calor penetre en toda la sección transversal de la pieza, asegurando que el núcleo alcance la misma temperatura que la superficie.

Permitir la difusión

El mantenimiento también proporciona el tiempo necesario para que los átomos, como el carbono en el acero, se difundan y se distribuyan uniformemente por toda la estructura cristalina. Esta uniformidad es esencial para una transformación consistente durante el enfriamiento.

El vínculo entre el grosor y el tiempo

El tiempo de mantenimiento requerido es directamente proporcional al grosor del material. Los componentes más gruesos requieren tiempos de mantenimiento significativamente más largos que los más delgados para lograr una temperatura interna y una composición uniformes.

Factor 3: El factor decisivo de la velocidad de enfriamiento (Temple)

"Congelar" una estructura deseada

La velocidad a la que se enfría un material desde su temperatura objetivo es a menudo el factor más decisivo. Un proceso de enfriamiento rápido, o temple, está diseñado para "atrapar" la microestructura de alta temperatura antes de que pueda transformarse en fases más blandas.

Para el acero, este enfriamiento rápido obliga a la austenita a convertirse en martensita, una estructura cristalina extremadamente dura y quebradiza que es la base de los componentes de alta resistencia.

El espectro del enfriamiento

Las velocidades de enfriamiento existen en un amplio espectro. El temple en salmuera o agua es extremadamente rápido, mientras que el temple en aceite es más lento. Métodos aún más lentos incluyen el enfriamiento al aire libre (normalizado) o dejar que la pieza se enfríe lentamente dentro del horno (recocido).

Adaptar el temple al material

Diferentes materiales tienen diferente templabilidad, que es la capacidad de formar martensita. Algunas aleaciones requieren un temple extremadamente rápido, mientras que otras pueden endurecerse con uno mucho más lento. Usar el temple incorrecto puede no endurecer la pieza o, peor aún, hacer que se agriete debido al choque térmico.

Comprender las compensaciones

Dureza frente a fragilidad

La compensación fundamental en el endurecimiento es que casi siempre se intercambia ductilidad por dureza. La estructura martensítica dura creada por el temple también es muy quebradiza y está llena de tensión interna, lo que la hace inadecuada para la mayoría de las aplicaciones sin un procesamiento adicional.

La necesidad del revenido

Debido a esta fragilidad, una pieza endurecida casi siempre se somete a un segundo tratamiento térmico a menor temperatura llamado revenido. Este proceso alivia las tensiones internas e intercambia una pequeña cantidad de dureza por un aumento significativo y crítico de la tenacidad.

Riesgo de distorsión y agrietamiento

El temple agresivo es un proceso violento que crea un inmenso estrés térmico. Esto puede hacer que las piezas se deformen, se distorsionen o incluso se agrieten, especialmente si tienen geometrías complejas con secciones tanto gruesas como delgadas.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la máxima dureza: Necesita un control preciso de la temperatura máxima, un tiempo de mantenimiento suficiente para el grosor de la pieza y la velocidad de enfriamiento más rápida que la aleación específica pueda soportar sin agrietarse.

- Si su enfoque principal es la tenacidad y la durabilidad: Necesitará seguir un temple de endurecimiento con un proceso de revenido cuidadosamente controlado, o utilizar un método de enfriamiento más lento como el normalizado o el recocido desde el principio.

- Si su enfoque principal es la consistencia y la fiabilidad: Debe priorizar el control absoluto y la repetibilidad en los tres factores: uniformidad de la temperatura en el horno, tiempo preciso para el mantenimiento y un entorno de temple gestionado y constante.

En última instancia, el control de estas tres variables fundamentales proporciona un control directo sobre las propiedades finales y el rendimiento del material.

Tabla de resumen:

| Factor | Función clave | Consideración crítica |

|---|---|---|

| Temperatura | Impulsa la transformación microestructural | Debe alcanzar un objetivo específico sin sobrepasarlo ni quedarse corto |

| Tiempo de mantenimiento | Asegura el calor y la composición uniformes | La duración es proporcional al grosor del material |

| Velocidad de enfriamiento | Determina la microestructura y las propiedades finales | Debe coincidir con la templabilidad del material para evitar grietas o fallos |

Logre resultados precisos y repetibles en su laboratorio. El éxito de sus procesos de tratamiento térmico depende del control exacto de la temperatura, el tiempo y el enfriamiento. KINTEK se especializa en hornos de laboratorio, estufas y sistemas de temple de alta calidad diseñados para ofrecer la fiabilidad y consistencia que su laboratorio necesita.

Permita que nuestra experiencia en equipos de laboratorio le ayude a dominar estos tres factores críticos. Contacte con nuestros especialistas hoy mismo para analizar la solución de procesamiento térmico perfecta para sus materiales y objetivos de aplicación específicos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores