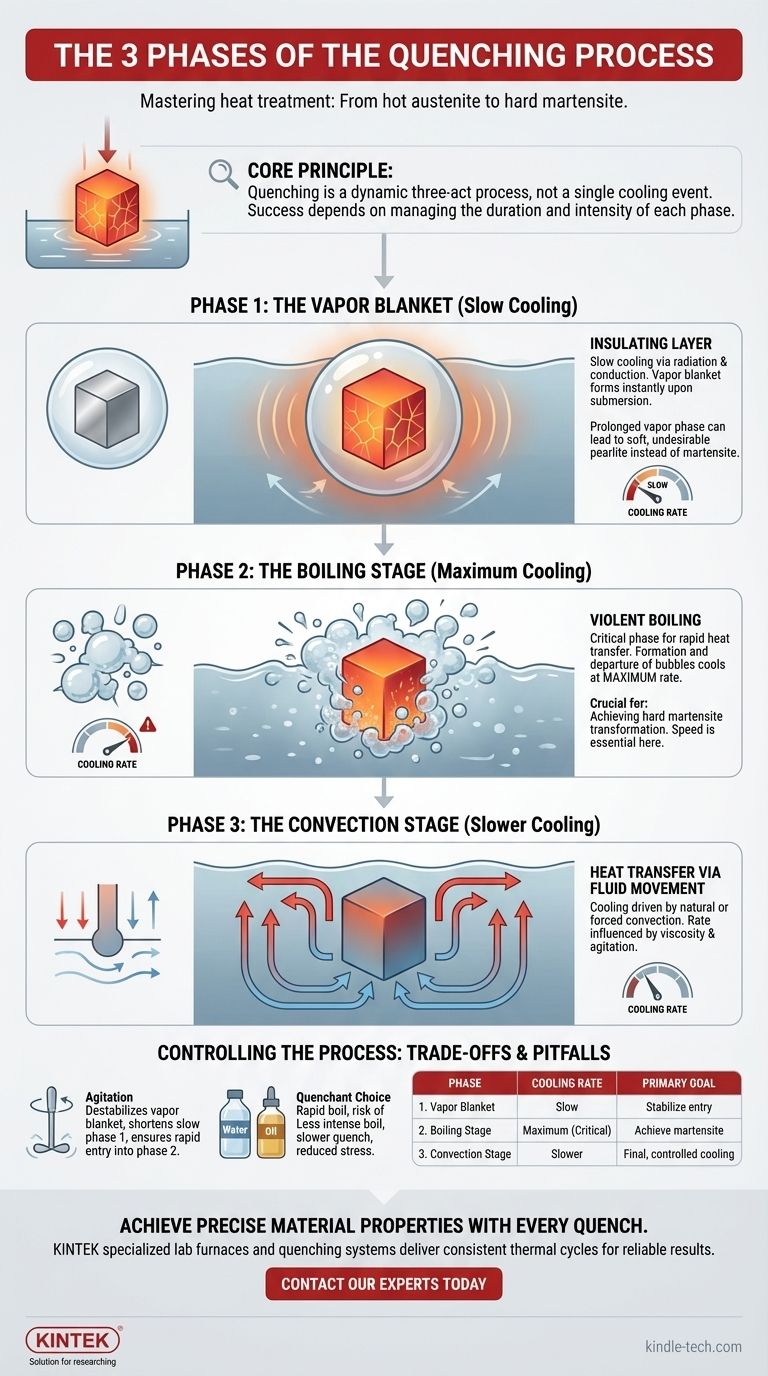

Las tres fases distintas del templado son la fase de vapor, la fase de ebullición y la fase de convección. Cuando una pieza de metal caliente se sumerge en un medio de templado líquido, no se enfría a una velocidad constante. En cambio, pasa por estas tres etapas, cada una con una velocidad de transferencia de calor dramáticamente diferente, lo que finalmente determina las propiedades finales del material.

El principio fundamental a entender es que el templado no es un único evento de enfriamiento, sino un proceso dinámico de tres actos. El éxito o fracaso del tratamiento térmico depende de la gestión de la duración e intensidad de cada fase, particularmente la violenta fase de ebullición donde ocurre el enfriamiento más rápido.

El propósito del templado: congelar un momento en el tiempo

Para comprender las fases del templado, primero debes entender el objetivo. En el tratamiento térmico, un metal como el acero se calienta a una temperatura alta, lo que hace que su estructura cristalina interna cambie a una forma llamada austenita.

El objetivo del templado es enfriar el metal tan rápidamente que esta nueva estructura se "congele" en su lugar, transformándose en una estructura muy dura, fuerte y frágil conocida como martensita. La velocidad de este enfriamiento lo es todo.

Un desglose fase por fase del templado

La curva de enfriamiento durante el templado no es lineal. Se define por tres fenómenos físicos distintos que ocurren en la superficie de la pieza.

Fase 1: La manta de vapor (enfriamiento lento)

Cuando la pieza caliente entra por primera vez en el líquido, está tan caliente que vaporiza instantáneamente el medio de templado que toca. Esto crea una película delgada y estable de vapor que rodea completamente la pieza.

Esta manta de vapor actúa como una capa aislante, ralentizando drásticamente la transferencia de calor. El enfriamiento en esta fase es relativamente lento y ocurre principalmente por radiación y conducción a través del vapor.

Fase 2: La etapa de ebullición (enfriamiento máximo)

A medida que la superficie de la pieza se enfría ligeramente, la manta de vapor se vuelve inestable y colapsa. El medio de templado líquido ahora hace contacto directo con el metal caliente, lo que provoca una ebullición violenta.

Esta es la etapa más crítica del proceso. La formación y desprendimiento de innumerables burbujas en la superficie transfiere el calor de la pieza a la máxima velocidad posible. La velocidad de esta fase es la que determina principalmente si se formará martensita dura.

Fase 3: La etapa de convección (enfriamiento más lento)

Una vez que la temperatura de la superficie de la pieza cae por debajo del punto de ebullición del medio de templado, la ebullición se detiene.

A partir de este momento, el enfriamiento es impulsado por convección. El líquido más caliente en contacto con la pieza sube, y el líquido más frío se mueve para ocupar su lugar, transportando el calor. La tasa de enfriamiento disminuye significativamente en comparación con la fase de ebullición y está influenciada por la viscosidad del medio de templado y el grado de agitación.

Comprender las compensaciones y los inconvenientes

Controlar la transición entre estas fases es clave para un tratamiento térmico exitoso. No hacerlo puede llevar a resultados indeseables.

El peligro de una fase de vapor prolongada

Si la manta de vapor aislante (Fase 1) persiste durante demasiado tiempo, la tasa de enfriamiento puede caer por debajo de la tasa de enfriamiento crítica requerida para el acero.

En lugar de formar martensita dura, el enfriamiento lento permite que se formen estructuras más blandas y menos deseables (como la perlita). Esto da como resultado una pieza que no es tan dura como se pretendía.

El impacto de la elección del medio de templado

Diferentes líquidos tienen diferentes puntos de ebullición y capacidades de transferencia de calor, lo que impacta directamente en las tres fases.

El agua crea una fase de ebullición muy intensa y rápida, pero también puede causar una fase de vapor más estable. El aceite tiene una fase de ebullición menos intensa, proporcionando un templado más lento que reduce el riesgo de agrietamiento o distorsión en piezas sensibles.

El papel de la agitación

Agitar el medio de templado (revolverlo o mover la pieza dentro de él) es una técnica crítica. Ayuda a desestabilizar la manta de vapor, acortando la primera fase lenta y asegurando que la pieza entre en la fase de ebullición rápida de manera más rápida y uniforme.

Tomar la decisión correcta para tu objetivo

Al comprender estas fases, puedes diagnosticar problemas y controlar el proceso para lograr un resultado específico.

- Si tu objetivo principal es la máxima dureza: Debes asegurarte de que la tasa de enfriamiento durante la fase de ebullición sea lo suficientemente rápida como para superar el umbral crítico del acero, lo que a menudo requiere minimizar la duración de la fase de vapor inicial mediante agitación.

- Si tu objetivo principal es prevenir la distorsión o las grietas: Es posible que necesites un medio de templado más lento, como el aceite, que crea una fase de ebullición menos violenta y reduce el estrés térmico en la pieza.

- Si estás solucionando problemas de una pieza blanda: La causa más probable es una fase de vapor prolongada o una fase de ebullición insuficientemente rápida, a menudo resuelta aumentando la agitación o verificando la temperatura y el estado de tu medio de templado.

Al comprender estas tres fases de enfriamiento distintas, pasas de simplemente templar una pieza a realmente diseñar sus propiedades finales.

Tabla resumen:

| Fase | Evento clave | Tasa de enfriamiento | Objetivo principal |

|---|---|---|---|

| 1. Manta de vapor | Se forma una película de vapor aislante | Lenta | Estabilizar la entrada de la pieza |

| 2. Etapa de ebullición | Ebullición violenta en la superficie | Máxima (Crítica) | Lograr la transformación martensítica |

| 3. Etapa de convección | Transferencia de calor por movimiento de fluidos | Más lenta | Enfriamiento final controlado |

Logra propiedades de material precisas con cada templado. El equipo de laboratorio adecuado es fundamental para controlar las fases de vapor, ebullición y convección. KINTEK se especializa en hornos de laboratorio y sistemas de templado que ofrecen ciclos térmicos consistentes para resultados fiables.

Contacta a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar tu proceso de tratamiento térmico y asegurar que tus materiales cumplan con las especificaciones exactas.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico