Para comprender los tratamientos térmicos avanzados, primero debe distinguirlos de las técnicas fundamentales. Mientras que los métodos comunes como el recocido y el temple simple modifican las propiedades generales de un metal, las técnicas avanzadas ofrecen un mayor grado de precisión, a menudo alterando la química de la superficie o llevando las transformaciones del material a sus límites. Los procesos avanzados clave incluyen la nitruración, el endurecimiento criogénico y los métodos especializados de cementación.

La diferencia crucial es pasar de simplemente calentar y enfriar toda la pieza a diseñar con precisión propiedades específicas, como crear una superficie ultradura en un componente mientras se mantiene un núcleo dúctil y resistente.

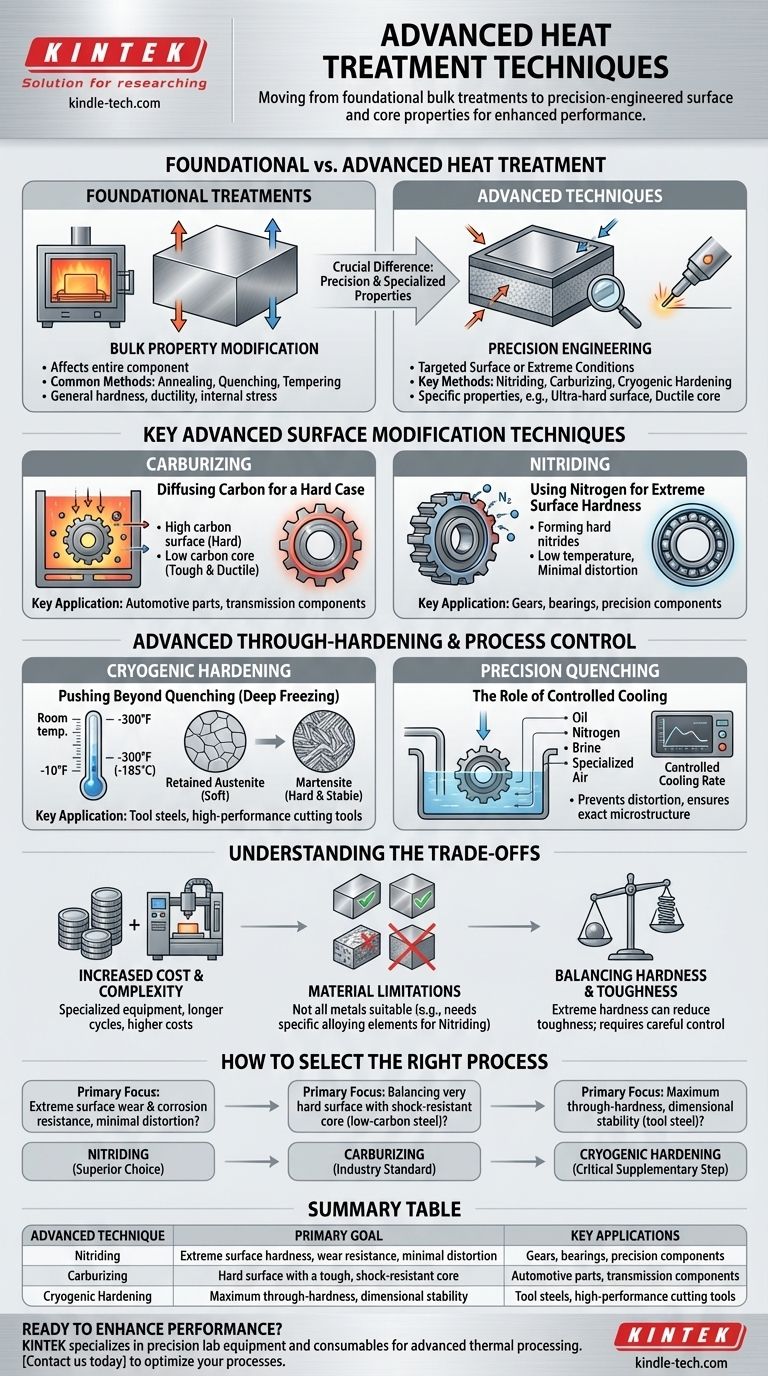

Tratamiento Térmico Fundamental vs. Avanzado

Antes de explorar los métodos avanzados, es esencial comprender la línea base. El objetivo de cualquier tratamiento térmico es manipular la microestructura de un metal para lograr las propiedades mecánicas deseadas.

El Objetivo de los Tratamientos Fundamentales

La mayoría de los tratamientos térmicos comunes —recocido, normalizado, temple y revenido— están diseñados para afectar a todo el componente.

Modifican propiedades generales como la dureza total, la ductilidad y las tensiones internas. Por ejemplo, el recocido hace que un metal sea más blando y fácil de mecanizar, mientras que el temple y el revenido crean una combinación de alta dureza y tenacidad.

¿Qué Define una Técnica "Avanzada"?

Las técnicas avanzadas se definen por su precisión y las propiedades especializadas que crean, las cuales a menudo son imposibles de lograr con métodos fundamentales.

Estos procesos típicamente implican difusión termoquímica, donde se introducen elementos en la superficie de la pieza, o rangos de temperatura extremos, como los tratamientos criogénicos bajo cero. El objetivo es la mejora del rendimiento dirigida, no solo cambios generales de propiedades.

Técnicas Clave de Modificación Avanzada de Superficies

Muchas técnicas avanzadas se centran en crear una "capa" o una capa superficial endurecida que es fundamentalmente diferente del metal subyacente. Esto crea una pieza compuesta con una combinación única de propiedades.

Cementación: Difusión de Carbono para una Capa Dura

La cementación (carburización) es un proceso que introduce carbono en la superficie del acero bajo en carbono a altas temperaturas.

Esto crea una superficie con alto contenido de carbono que puede templarse para volverse extremadamente dura, mientras que el núcleo bajo en carbono permanece blando y resistente. Esto es ideal para piezas que necesitan resistir el desgaste y al mismo tiempo absorber impactos, como engranajes y rodamientos.

Nitruración: Uso de Nitrógeno para una Dureza Superficial Extrema

La nitruración difunde nitrógeno en la superficie de una pieza de acero, formando compuestos de nitruro duros.

A diferencia de la cementación, este proceso a menudo se realiza a temperaturas más bajas y generalmente no requiere un temple rápido, lo que reduce significativamente el riesgo de distorsión de la pieza. Las superficies nitruradas ofrecen una resistencia excepcional al desgaste, propiedades antifricción y una vida útil a la fatiga mejorada.

Endurecimiento Total Avanzado y Control de Procesos

Más allá de la modificación superficial, las técnicas avanzadas también mejoran las propiedades en toda la pieza o aplican un nivel extremo de control a los procesos convencionales.

Endurecimiento Criogénico: Ir Más Allá del Temple

El endurecimiento criogénico, o congelación profunda, es un tratamiento complementario que se realiza después del temple. Las piezas se enfrían a temperaturas tan bajas como -300 °F (-185 °C).

Este proceso transforma cualquier estructura cristalina blanda restante (austenita retenida) en la estructura de martensita muy dura. El resultado es un componente más uniforme, estable y resistente al desgaste con una durabilidad significativamente mejorada.

Temple de Precisión: El Papel del Enfriamiento Controlado

Aunque el temple es una técnica fundamental, los métodos utilizados en industrias críticas como la aeroespacial son altamente avanzados.

La elección del medio de temple —como aceite, nitrógeno, salmuera o aire especializado— y el control preciso de la velocidad de enfriamiento son variables críticas. Este nivel de control previene la distorsión y el agrietamiento en componentes complejos y de alto valor, al tiempo que asegura que se logre la microestructura deseada exacta.

Comprender las Compensaciones

Las técnicas avanzadas proporcionan un rendimiento superior, pero conllevan consideraciones importantes que pueden hacerlas inadecuadas para todas las aplicaciones.

Aumento de Costos y Complejidad

Estos procesos requieren hornos especializados, atmósferas controladas y equipos de monitoreo sofisticados. La complejidad añadida y los ciclos más largos dan como resultado costos significativamente más altos en comparación con el endurecimiento y revenido simples.

Limitaciones del Material

No todos los metales son adecuados para cada proceso avanzado. Por ejemplo, la nitruración es más efectiva en aceros que contienen elementos de aleación específicos como cromo, molibdeno y aluminio que forman fácilmente nitruros duros.

Equilibrio entre Dureza y Tenacidad

Si bien estas técnicas sobresalen en la creación de dureza extrema, esto a veces puede provocar una menor tenacidad o una mayor fragilidad si el proceso no se controla perfectamente. La selección de la profundidad de capa correcta y las propiedades del núcleo es una decisión crítica de ingeniería.

Cómo Seleccionar el Proceso Correcto

Su elección debe dictarse completamente por el requisito de rendimiento principal del componente.

- Si su enfoque principal es la resistencia extrema al desgaste superficial y a la corrosión con una distorsión mínima: La nitruración es a menudo la opción superior.

- Si su enfoque principal es equilibrar una superficie muy dura con un núcleo resistente a los impactos en un acero bajo en carbono: La cementación es el estándar industrial bien establecido.

- Si su enfoque principal es lograr la máxima dureza total, estabilidad dimensional y vida útil en un acero para herramientas: El endurecimiento criogénico es un paso complementario crítico después del temple.

En última instancia, adoptar un tratamiento térmico avanzado consiste en identificar una debilidad de rendimiento específica y aplicar una solución metalúrgica precisa para superarla.

Tabla Resumen:

| Técnica Avanzada | Objetivo Principal | Aplicaciones Clave |

|---|---|---|

| Nitruración | Dureza superficial extrema, resistencia al desgaste, distorsión mínima | Engranajes, rodamientos, componentes de precisión |

| Cementación | Superficie dura con un núcleo resistente y resistente a los impactos | Piezas de automoción, componentes de transmisión |

| Endurecimiento Criogénico | Dureza total máxima, estabilidad dimensional | Aceros para herramientas, herramientas de corte de alto rendimiento |

¿Listo para mejorar el rendimiento de su componente con tratamiento térmico avanzado?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para el procesamiento térmico avanzado. Nuestras soluciones están diseñadas para ayudarle a lograr una dureza superficial superior, resistencia al desgaste y longevidad del material. Ya sea que trabaje con aceros para herramientas, componentes automotrices o piezas de precisión, le proporcionamos el equipo confiable y el soporte experto que necesita para superar los límites del rendimiento del material.

Contáctenos hoy para discutir sus desafíos específicos de tratamiento térmico y descubrir cómo KINTEK puede ayudarle a optimizar sus procesos para obtener la máxima durabilidad y eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo ayuda un sistema de prueba de oxidación por vapor a alta temperatura en la verificación de seguridad del revestimiento de aleación de molibdeno?

- ¿Cuánto dura un ciclo de tratamiento térmico al vacío? Depende de su material y del tamaño de la pieza

- ¿Qué horno tiene la temperatura más alta? Explorando los límites del calor extremo

- ¿Cuál es la temperatura de un horno de calcinación? Control preciso de 800°C a 1300°C

- ¿Cuáles son las ventajas del aislamiento en un horno? Maximizar la eficiencia, el rendimiento y la vida útil

- ¿Cuáles son los requisitos para el recocido? Una guía de las 3 etapas críticas para resultados perfectos

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado a baja temperatura de nanopartículas funcionalizadas con ácido?

- ¿Cuáles son las condiciones en el tratamiento térmico? Dominando la temperatura, el tiempo y el enfriamiento para propiedades metálicas superiores