Los hornos de crisol son valorados por su simplicidad operativa y flexibilidad de materiales. Son una herramienta fundamental en la metalurgia, ofreciendo un método rentable para fundir una amplia gama de materiales en cantidades más pequeñas. Las ventajas clave incluyen su menor costo inicial y versatilidad, mientras que sus principales desventajas se centran en los tamaños de lote limitados y el costo continuo de reemplazar los propios crisoles.

La decisión de utilizar un horno de crisol es estratégica. Representa un equilibrio entre la inversión inicial y la eficiencia operativa, lo que lo convierte en una opción ideal para aplicaciones de pequeña escala y alta mezcla, pero menos adecuado para la producción de alto volumen de un solo material.

Las ventajas principales de un horno de crisol

El diseño de un horno de crisol es sencillo: una cámara revestida de refractario calienta una olla extraíble, o crisol, que contiene el material a fundir. Este mecanismo simple es la fuente de sus principales beneficios.

Versatilidad de materiales inigualable

Debido a que el material fundido está completamente contenido dentro del crisol inerte, el horno en sí no entra en contacto directo con la carga. Esta separación previene la contaminación y permite que un solo horno funda una vasta gama de diferentes metales, aleaciones e incluso vidrio simplemente intercambiando crisoles.

Esto lo hace perfecto para entornos como laboratorios de investigación, fundiciones de arte o joyeros personalizados que pueden necesitar fundir aluminio un día y bronce al siguiente.

Menor inversión inicial

En comparación con sistemas más complejos como los hornos de inducción o de arco, los hornos de crisol son significativamente menos costosos de adquirir e instalar. Su tecnología es madura, su construcción es más simple y su tamaño compacto reduce los requisitos de espacio.

Esta baja barrera de entrada los convierte en un excelente punto de partida para nuevas empresas, pequeñas fundiciones o instituciones educativas.

Control de precisión en lotes pequeños

Los hornos de crisol, ya sean alimentados por gas o electricidad, ofrecen un excelente control de temperatura. Esta precisión es crítica cuando se trabaja con aleaciones que tienen ventanas de fusión estrechas o cuando se realizan experimentos metalúrgicos donde las temperaturas exactas son primordiales.

La capacidad de manejar una fusión pequeña y contenida permite un nivel de control práctico que es difícil de lograr en hornos industriales de mayor escala.

Comprensión de las compensaciones y limitaciones

La misma simplicidad que hace que los hornos de crisol sean tan accesibles también crea limitaciones inherentes. Comprender estas compensaciones es fundamental para realizar una inversión informada.

El desafío de la escala y el tamaño del lote

La desventaja más significativa es la capacidad limitada. Los hornos de crisol son, por diseño, herramientas de proceso por lotes. Su tamaño está restringido por las dimensiones físicas del crisol, lo que los hace ineficientes para aplicaciones que requieren una producción de alto volumen.

Para tiradas de producción industrial medidas en toneladas, un horno de crisol simplemente no es una solución práctica o rentable.

Desgaste del crisol: el costo operativo oculto

El crisol es un componente consumible. Soporta un choque térmico extremo y un ataque químico del metal fundido durante cada ciclo. Los crisoles hechos de grafito, carburo de silicio o arcilla-grafito se degradarán, agrietarán o fallarán inevitablemente con el tiempo.

Esto significa que los crisoles deben reemplazarse regularmente, creando un gasto operativo recurrente que debe tenerse en cuenta en el costo total de propiedad. Un crisol defectuoso también puede ser un peligro significativo para la seguridad.

Menor eficiencia térmica

El calentamiento en un horno de crisol es indirecto. La fuente de energía (quemadores o elementos eléctricos) calienta la cámara del horno, que luego irradia calor al crisol, que a su vez transfiere ese calor al metal. Cada paso de este proceso implica una pérdida de energía.

Esto hace que los hornos de crisol sean menos eficientes energéticamente que los métodos de calentamiento directo como los hornos de inducción, donde el campo electromagnético calienta el metal directamente. Con el tiempo, esto se traduce en mayores costos de energía por kilogramo de metal fundido.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de horno adecuada requiere una comprensión clara de sus objetivos principales, desde el volumen de producción hasta la flexibilidad de los materiales.

- Si su enfoque principal es la investigación, la creación de prototipos o el arte: La versatilidad inigualable, el control de precisión y el bajo costo inicial de un horno de crisol lo convierten en la opción superior.

- Si su enfoque principal es iniciar una fundición a pequeña escala: Un horno de crisol es un excelente punto de entrada, pero debe construir un modelo de negocio que tenga en cuenta los costos recurrentes de reemplazo del crisol y un mayor consumo de energía.

- Si su enfoque principal es la producción industrial de alto volumen: Un horno de inducción o de arco proporcionará la velocidad, la eficiencia y el menor costo operativo por unidad necesarios para ser competitivo a escala.

Al comprender estas compensaciones fundamentales, puede seleccionar con confianza la tecnología de fusión adecuada para sus necesidades operativas y presupuesto específicos.

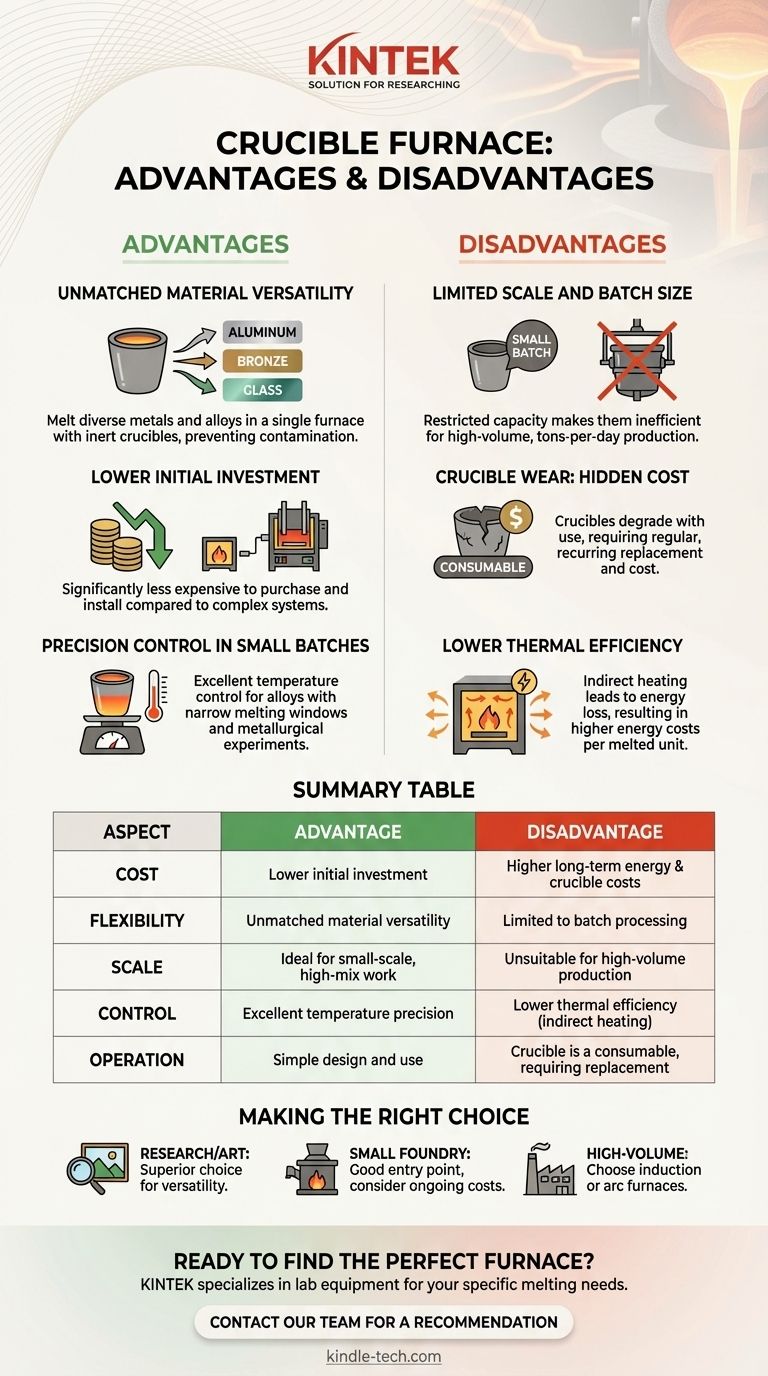

Tabla resumen:

| Aspecto | Ventaja | Desventaja |

|---|---|---|

| Costo | Menor inversión inicial | Mayores costos de energía y crisol a largo plazo |

| Flexibilidad | Versatilidad de materiales inigualable | Limitado al procesamiento por lotes |

| Escala | Ideal para trabajos de pequeña escala y alta mezcla | No apto para producción de alto volumen |

| Control | Excelente precisión de temperatura | Menor eficiencia térmica (calentamiento indirecto) |

| Operación | Diseño y uso sencillos | El crisol es un consumible, requiere reemplazo |

¿Listo para encontrar el horno perfecto para su laboratorio o fundición?

KINTEK se especializa en proporcionar el equipo de laboratorio adecuado para sus necesidades específicas de fusión y procesamiento de materiales. Ya sea que se dedique a la investigación, la fabricación de joyas o esté iniciando una fundición a pequeña escala, nuestros expertos pueden ayudarlo a seleccionar el horno de crisol ideal para equilibrar el costo, la versatilidad y el rendimiento.

¡Contacte a nuestro equipo hoy mismo para discutir su aplicación y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Importa el tamaño del crisol? Optimice su fusión para lograr eficiencia, calidad y seguridad

- ¿Qué papel juega una cápsula de alúmina en la síntesis en estado sólido a alta temperatura de Na3OBr? Asegurar la pureza de la muestra

- ¿Cuál es la aplicación del crisol? Una guía para la fusión y el análisis a alta temperatura

- ¿Se puede fundir acero en un crisol de grafito? Comprenda los riesgos críticos de la contaminación por carbono.

- ¿Cuáles son los dos tipos de crisoles y sus usos? Elija el crisol adecuado para su aplicación

- ¿Cuáles son las características de un horno de crisol? Una herramienta versátil para la fusión a pequeña escala

- ¿Qué papel juegan los crisoles de alúmina en la síntesis a alta temperatura de precursores de sales de litio como el Li3BO3?

- ¿Por qué se selecciona una cápsula de alúmina para reacciones de sales fundidas entre Ti3AlC2 y haluros de cobre? Asegure la pureza.