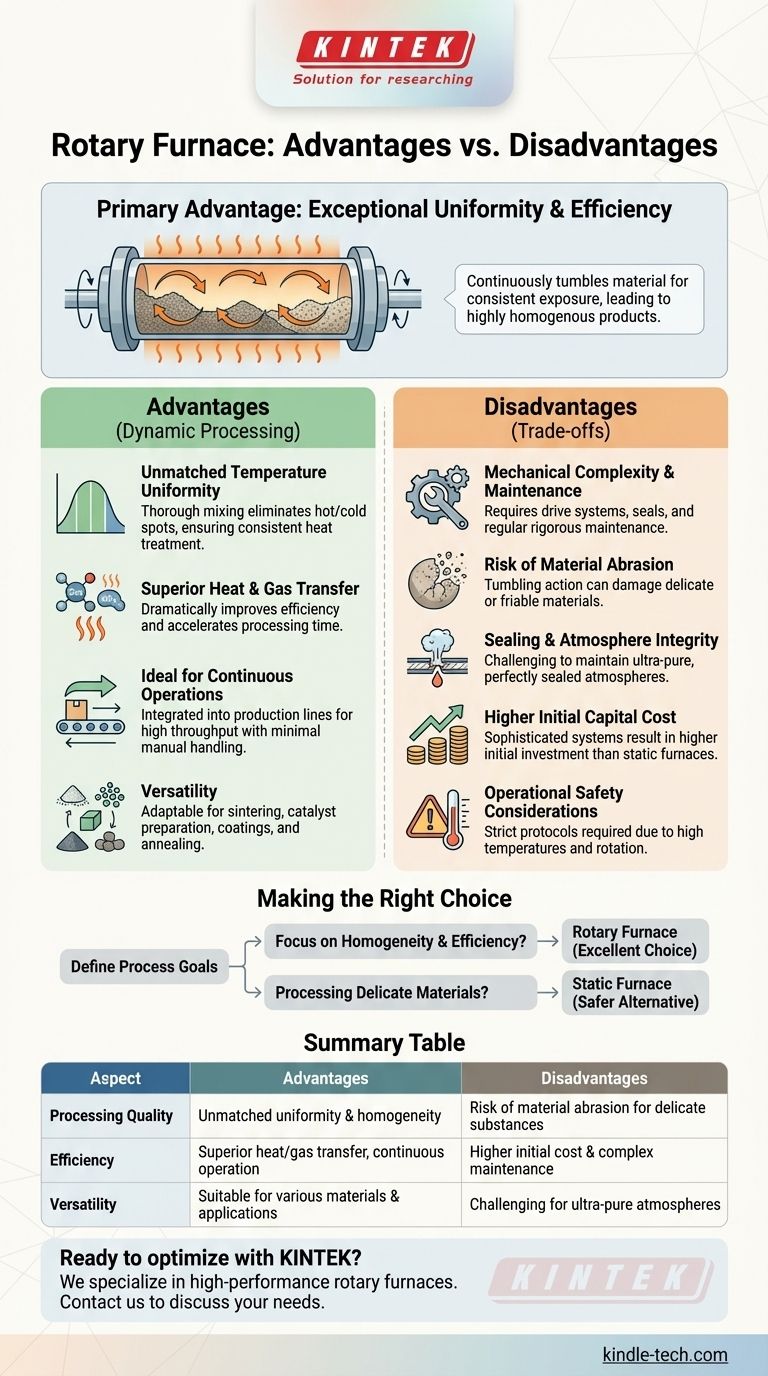

La principal ventaja de un horno rotatorio es su capacidad para procesar materiales con una uniformidad y eficiencia excepcionales. Al voltear continuamente el material en un tubo giratorio calentado, asegura que cada partícula esté expuesta de manera consistente a la temperatura y las condiciones atmosféricas deseadas, lo que lleva a un producto final altamente homogéneo.

Un horno rotatorio se destaca en la producción de materiales consistentes a través de una mezcla dinámica y una transferencia de calor eficiente. Sin embargo, esta ventaja operativa viene con la desventaja de una mayor complejidad mecánica, el potencial de abrasión del material y requisitos de sellado más estrictos en comparación con los diseños de hornos estáticos.

Las Ventajas Principales del Procesamiento Dinámico

El diseño rotatorio único de estos hornos proporciona varios beneficios distintos sobre las alternativas estáticas. Estas ventajas provienen del principio fundamental de mantener el material en movimiento constante y suave durante el ciclo térmico.

Uniformidad de Temperatura Inigualable

La rotación continua y la acción de volteo obligan al material a mezclarse a fondo. Esto elimina los puntos calientes o fríos localizados, evitando gradientes de temperatura dentro del lote y asegurando un tratamiento térmico altamente consistente para cada partícula.

Transferencia Superior de Calor y Gas

Al exponer constantemente toda la superficie del material, un horno rotatorio mejora drásticamente la eficiencia. Esto mejora la difusión de los gases de proceso en el material y acelera la transferencia de calor, lo que a menudo reduce el tiempo total de procesamiento y el consumo de gas.

Ideal para Operaciones Continuas

Los hornos rotatorios están diseñados para un flujo continuo de material. Se pueden integrar en líneas de producción donde la materia prima se alimenta por un extremo y el producto procesado se descarga por el otro, minimizando la manipulación manual y mejorando el rendimiento para grandes lotes.

Versatilidad en Materiales y Aplicaciones

Esta tecnología es altamente adaptable, capaz de procesar materiales que van desde polvos finos y gránulos hasta sólidos más grandes. Se utiliza ampliamente para aplicaciones como la sinterización de polvos cerámicos y metálicos, la preparación de catalizadores, la creación de recubrimientos superficiales y el recocido de componentes metálicos.

Comprendiendo las Desventajas y Compromisos

Aunque potente, el diseño del horno rotatorio no es universalmente óptimo. Sus ventajas vienen con complejidades y limitaciones inherentes que deben considerarse.

Complejidad Mecánica y Mantenimiento

El movimiento rotatorio requiere un sistema de accionamiento, cojinetes y, lo más crítico, sellos robustos. Estas piezas móviles introducen más puntos potenciales de falla y requieren un programa de mantenimiento más riguroso en comparación con un horno estático más simple.

Riesgo de Abrasión del Material

La acción de volteo que asegura la uniformidad también puede ser una desventaja. Para materiales delicados, quebradizos o friables, este movimiento mecánico puede hacer que las partículas se descompongan, creen polvo no deseado o dañen la estructura del producto.

Sellado e Integridad de la Atmósfera

Mantener una atmósfera perfectamente controlada y de alta pureza puede ser más desafiante en un horno rotatorio. Los sellos dinámicos en los extremos del tubo giratorio deben estar robustamente diseñados para evitar fugas, lo cual es una tarea más compleja que sellar una cámara estática.

Mayor Costo de Capital Inicial

Los sofisticados sistemas mecánicos, incluidos el accionamiento, el tubo y los componentes de sellado, suelen resultar en un precio de compra inicial más alto que un horno de caja o tubo estático de capacidad similar.

Consideraciones de Seguridad Operacional

La combinación de altas temperaturas, rotación y posible acumulación de presión requiere una estricta adherencia a los protocolos de seguridad. Una operación incorrecta puede provocar daños en el equipo o situaciones peligrosas, lo que exige personal bien capacitado.

Tomando la Decisión Correcta para Su Proceso

Seleccionar la tecnología de horno correcta requiere una comprensión clara de su material, sus objetivos de proceso y sus limitaciones operativas.

- Si su enfoque principal es la homogeneidad y eficiencia del producto: Un horno rotatorio es una excelente opción, particularmente para el procesamiento continuo de materiales en polvo o granulares que se benefician de la mezcla.

- Si está procesando materiales delicados o sensibles a la abrasión: Evalúe cuidadosamente si la acción de volteo degradará su producto; un horno estático puede ser una alternativa más segura.

- Si su proceso requiere una atmósfera ultrapura y perfectamente sellada: Examine la tecnología de sellado del horno, ya que mantener la integridad atmosférica es inherentemente más desafiante que en un sistema estático.

- Si el presupuesto y la simplicidad de mantenimiento son las principales prioridades: Un horno estático ofrece una solución más simple y, a menudo, más rentable, siempre que pueda cumplir con sus estándares de calidad.

En última instancia, elegir un horno rotatorio es una decisión estratégica que intercambia una mayor complejidad mecánica por una uniformidad y eficiencia inigualables en el procesamiento térmico.

Tabla Resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Calidad de Procesamiento | Uniformidad de temperatura inigualable y homogeneidad del producto | Riesgo de abrasión del material para sustancias delicadas o friables |

| Eficiencia | Transferencia superior de calor y gas; ideal para operaciones continuas | Mayor costo de capital inicial y mantenimiento más complejo |

| Versatilidad | Adecuado para polvos, gránulos y diversas aplicaciones térmicas | Difícil mantener atmósferas ultrapuras y perfectamente selladas |

¿Listo para optimizar su procesamiento térmico con un horno rotatorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluyendo hornos rotatorios diseñados para una uniformidad y eficiencia superiores. Ya sea que esté sinterizando cerámicas, preparando catalizadores o recociendo metales, nuestras soluciones garantizan resultados consistentes y una productividad mejorada. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y descubra cómo KINTEK puede potenciar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las desventajas de un incinerador de horno rotatorio? Altos costos y complejidades operativas

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio