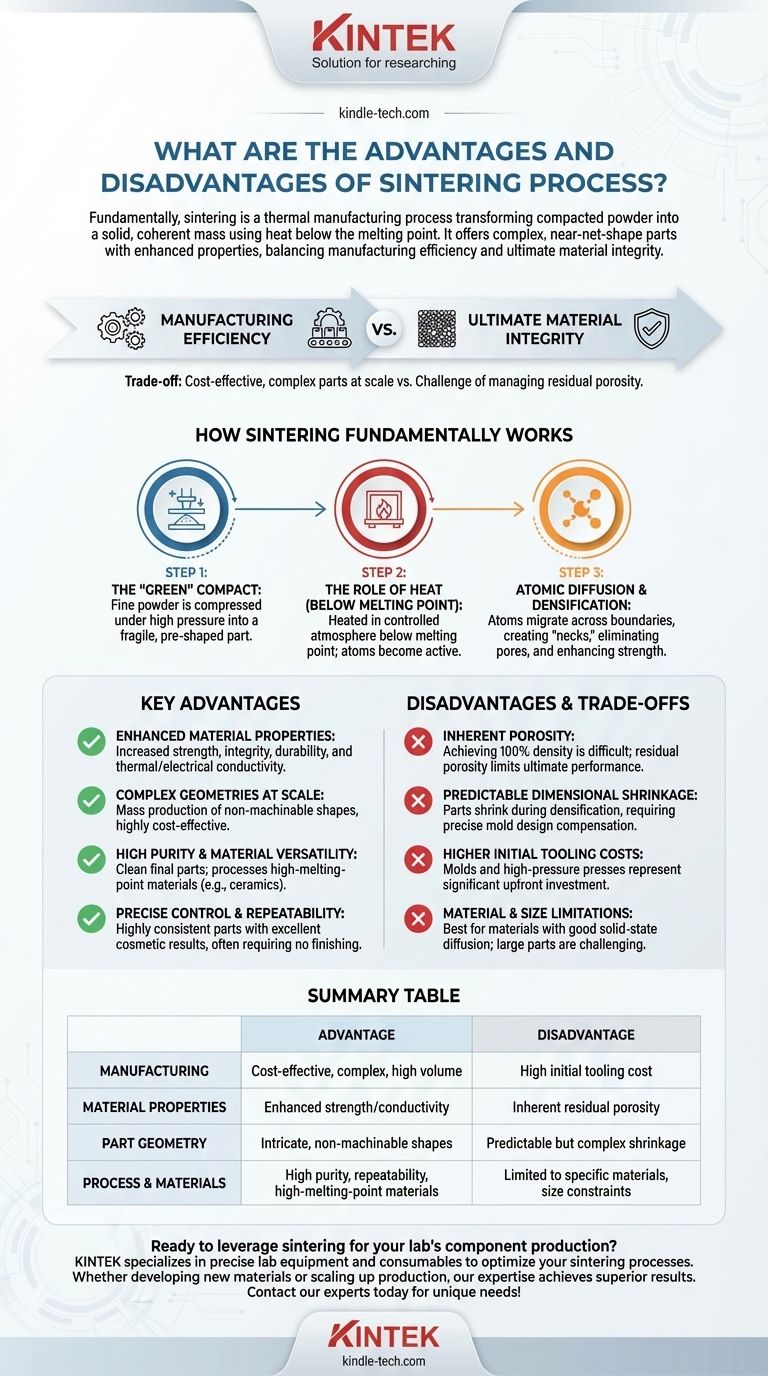

Fundamentalmente, la sinterización es un proceso de fabricación térmica que transforma un polvo compactado en una masa sólida y coherente mediante calor por debajo del punto de fusión del material. Sus principales ventajas son la capacidad de crear piezas complejas, de forma casi neta, con propiedades físicas mejoradas de manera muy repetible y rentable para grandes volúmenes. La principal desventaja es el desafío de eliminar por completo la porosidad interna, lo que puede limitar la resistencia y densidad definitivas en comparación con las piezas formadas a partir de una masa fundida.

El compromiso fundamental de la sinterización es entre la eficiencia de fabricación y la integridad final del material. Sobresale en la producción a escala de componentes intrincados que serían difíciles o costosos de mecanizar, pero esto conlleva el desafío inherente de gestionar la porosidad residual.

Cómo funciona fundamentalmente la sinterización

Para comprender las ventajas y limitaciones, primero debe entender el mecanismo. La sinterización es un proceso de difusión atómica, no de fusión.

El Compacto "Verde"

El proceso comienza con un polvo fino de un material específico, como un metal o una cerámica. Este polvo se comprime en una matriz bajo alta presión para formar una pieza preformada y frágil conocida como compacto "verde".

El Papel del Calor (Por debajo del punto de fusión)

Este compacto verde se calienta luego en un horno de atmósfera controlada a una temperatura inferior a su punto de fusión. A esta alta temperatura, los átomos en las partículas de polvo se vuelven altamente activos.

Difusión Atómica y Densificación

En los puntos donde las partículas se tocan, los átomos comienzan a migrar o difundirse a través de los límites. Esto crea "cuellos" que crecen, acercando los centros de las partículas y eliminando gradualmente los poros entre ellas. Este proceso, llamado densificación, es lo que le da a la pieza final su resistencia y propiedades mejoradas.

Ventajas clave del proceso de sinterización

El mecanismo único de la sinterización conduce a varios beneficios significativos de fabricación y materiales.

Propiedades del material mejoradas

Al reducir la porosidad y unir las partículas a nivel atómico, la sinterización mejora significativamente las propiedades intrínsecas de un material. Esto conduce a una mayor resistencia, integridad del material y durabilidad. También mejora la conductividad térmica y eléctrica, ya que las partículas unidas proporcionan un camino más continuo para que viaje la energía.

Geometrías complejas a escala

La sinterización permite la producción en masa de piezas con geometrías no mecanizables. Debido a que la forma inicial se forma en un molde, las características que son difíciles o imposibles de crear con herramientas de corte tradicionales se pueden integrar directamente en el componente. Esto lo convierte en un método altamente rentable para grandes volúmenes de producción.

Alta pureza y versatilidad de materiales

La etapa inicial de calentamiento quema los lubricantes o aglutinantes residuales de la etapa de compactación, lo que da como resultado una pieza final limpia y de alta pureza. Fundamentalmente, debido a que opera por debajo del punto de fusión, la sinterización es uno de los pocos métodos viables para procesar materiales con puntos de fusión extremadamente altos, como ciertas cerámicas y metales refractarios.

Control preciso y repetibilidad

La ciencia detrás de la sinterización se comprende bien, lo que permite un control preciso sobre los parámetros del proceso, como la temperatura, el tiempo y la atmósfera. Este control conduce a piezas altamente repetibles y precisas, lo que garantiza la coherencia en grandes tiradas de producción con excelentes resultados estéticos que a menudo no requieren acabado.

Comprensión de los compromisos y desventajas

Ningún proceso está exento de limitaciones. Las principales desventajas de la sinterización son consecuencias directas de su naturaleza basada en polvo.

Porosidad inherente

Aunque la sinterización reduce drásticamente la porosidad, lograr una densidad del 100% es extremadamente difícil y, a menudo, no es comercialmente viable. Casi siempre queda algún nivel de porosidad residual, que puede actuar como un punto de concentración de tensión y limitar el rendimiento mecánico definitivo de la pieza en comparación con un equivalente forjado o fundido totalmente denso.

Encogimiento dimensional predecible

A medida que se eliminan los poros y la pieza se densifica, inevitablemente se encoge. Este encogimiento debe calcularse y compensarse con precisión en el diseño del molde inicial. Gestionar esto es un aspecto crítico y, a veces, complejo de la ingeniería de procesos.

Costos de herramientas iniciales más altos

Los moldes y las prensas de alta presión necesarias para crear los compactos verdes iniciales representan una inversión inicial significativa. Esto hace que la sinterización sea menos económica para la producción de lotes pequeños o la creación de prototipos en comparación con procesos como el mecanizado.

Limitaciones de material y tamaño

El proceso es más adecuado para materiales que se difunden bien en estado sólido, principalmente ciertos metales, cerámicas y sus compuestos. Además, las piezas muy grandes pueden ser difíciles de producir debido a la dificultad de lograr una densidad y temperatura uniformes en todo un gran volumen.

Tomar la decisión correcta para su objetivo

Seleccionar un proceso de fabricación depende totalmente de las prioridades de su proyecto. La sinterización ofrece un poderoso equilibrio de propiedades y economía cuando se aplica correctamente.

- Si su enfoque principal es la producción en masa de piezas complejas: La sinterización es una excelente opción debido a su alta repetibilidad y rentabilidad para formas no mecanizables.

- Si su enfoque principal es lograr la máxima densidad y resistencia del material: Debe controlar cuidadosamente el proceso de sinterización o considerar métodos alternativos como la forja o el prensado isostático en caliente, ya que la porosidad residual puede ser un factor limitante.

- Si su enfoque principal es crear componentes con porosidad controlada (por ejemplo, filtros): La sinterización ofrece capacidades únicas para diseñar niveles específicos de porosidad que son difíciles de lograr con otros métodos.

Al comprender estos principios fundamentales, puede determinar de manera efectiva si la sinterización es el camino óptimo para lograr sus objetivos específicos de material y fabricación.

Tabla de resumen:

| Aspecto | Ventaja | Desventaja |

|---|---|---|

| Fabricación | Rentable para piezas complejas de gran volumen | Alto costo inicial de herramientas para moldes/prensas |

| Propiedades del material | Resistencia mejorada, conductividad térmica/eléctrica | La porosidad residual inherente limita la resistencia/densidad definitiva |

| Geometría de la pieza | Crea formas intrincadas no mecanizables | Encogimiento dimensional predecible pero complejo de gestionar |

| Proceso y materiales | Alta pureza, repetibilidad; funciona con materiales de alto punto de fusión | Limitado a materiales que se difunden bien; restricciones de tamaño para piezas grandes |

¿Listo para aprovechar la sinterización para la producción de componentes de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para optimizar sus procesos de sinterización. Ya sea que esté desarrollando nuevos materiales o escalando la producción de piezas complejas, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades únicas de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales