En resumen, la principal ventaja de un horno de lotes es su flexibilidad de proceso. A diferencia de un horno continuo que procesa un flujo constante de materiales idénticos, un horno de lotes está diseñado para calentar una carga única y discreta a la vez. Esto le permite procesar diferentes productos, utilizar diferentes ciclos de calentamiento y mantener un control preciso sobre el tratamiento de cada lote individual.

La decisión fundamental no es solo sobre el horno, sino sobre el proceso. Un horno de lotes sobresale al proporcionar flexibilidad para tiradas de producción variadas o de menor volumen. Cuando se combina con un método de calentamiento moderno como la inducción, también ofrece pureza, velocidad y eficiencia energética excepcionales.

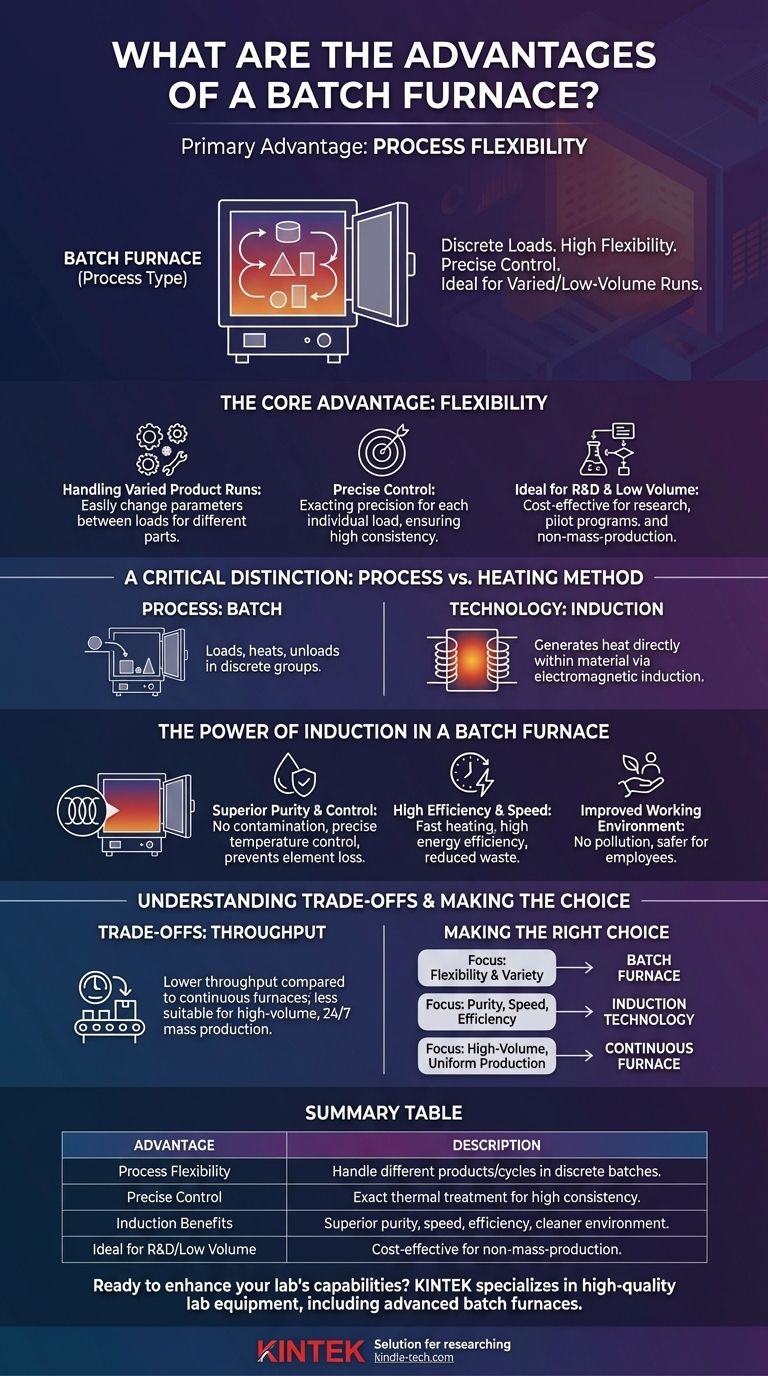

La Ventaja Principal del Procesamiento por Lotes: Flexibilidad

La característica definitoria de un horno de lotes es su capacidad para manejar materiales de uno en uno, por "lote" o "carga". Este modelo operativo es la fuente de sus beneficios clave.

Manejo de Tiras de Productos Variados

Debido a que cada lote es un evento separado, puede cambiar fácilmente los parámetros entre cargas. Esto es ideal para talleres de trabajo o entornos de fabricación que producen muchas piezas diferentes con requisitos de calentamiento únicos.

Control Preciso Sobre Cargas Individuales

Cada lote puede ser rastreado y controlado con una precisión exacta. Toda la carga se somete al mismo ciclo térmico, lo que garantiza una alta consistencia y calidad para ese grupo específico de materiales.

Ideal para Bajo Volumen e I+D

Los hornos de lotes son perfectamente adecuados para la investigación y el desarrollo, programas piloto o cualquier escenario de producción que no requiera una producción masiva y continua. Su menor tamaño y modelo operativo los convierten en una opción rentable para necesidades que no son de producción en masa.

Una Distinción Crítica: Proceso frente a Método de Calentamiento

Para comprender completamente las ventajas del horno, es crucial separar el tipo de proceso (lotes) del método de calentamiento (cómo se genera el calor). Los usuarios a menudo confunden estos conceptos, pero son opciones independientes.

¿Qué Define a un Horno de Lotes?

Un horno de lotes se define por su proceso: los materiales se cargan, calientan y descargan en grupos discretos. El calentamiento en sí podría realizarse por combustión de gas, resistencia eléctrica o inducción.

¿Qué Define a un Horno de Inducción?

Un horno de inducción se define por su tecnología de calentamiento. Utiliza inducción electromagnética para generar calor directamente dentro del material mismo. No requiere una llama externa ni un elemento calefactor.

Por Qué a Menudo se Usan Juntos

Los hornos de lotes modernos frecuentemente utilizan calentamiento por inducción porque los dos conceptos son altamente complementarios. La flexibilidad del procesamiento por lotes combinada con la precisión y limpieza del calentamiento por inducción crea un sistema potente y eficiente.

Las Ventajas del Calentamiento por Inducción en un Horno de Lotes

Cuando un horno de lotes está equipado con tecnología de inducción, obtiene un poderoso conjunto de ventajas que son críticas para la fabricación moderna.

Pureza y Control Superiores

La inducción es un proceso limpio. Sin arco ni combustión, no hay riesgo de contaminar el material con subproductos. Esto permite un control de temperatura extremadamente preciso, evitando la pérdida de elementos de aleación valiosos y sensibles durante una fusión.

Alta Eficiencia y Velocidad

El calor se genera directamente dentro del material de carga, no en la cámara circundante. Esto da como resultado velocidades de calentamiento muy rápidas y una alta eficiencia energética, ya que se desperdicia menos energía calentando el horno en sí. Este calentamiento directo también asegura una pequeña diferencia de temperatura entre el núcleo del material y su superficie.

Entorno de Trabajo Mejorado

Los hornos de inducción no producen contaminación ni gases de combustión, creando un entorno más seguro y limpio para los trabajadores. Están equipados con funciones de protección integral como protección contra sobrecalentamiento y cortocircuitos, lo que mejora aún más la seguridad de los empleados.

Comprender las Compensaciones

Ninguna solución única es perfecta para cada aplicación. La objetividad requiere reconocer las limitaciones de este enfoque.

La Limitación del Procesamiento por Lotes: Rendimiento

La principal compensación de un proceso por lotes es un menor rendimiento en comparación con un horno continuo. El tiempo dedicado a cargar, descargar y ciclar entre lotes lo hace menos adecuado para la producción en masa de alto volumen y 24/7 de un solo producto.

La Escala de Producción

Si su objetivo es producir un flujo masivo y uniforme de un solo material, un horno continuo es casi siempre una solución más eficiente y rentable. Los hornos de lotes no están diseñados para esa escala.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno correcto requiere una comprensión clara de su principal impulsor operativo.

- Si su enfoque principal es la flexibilidad y la variedad de productos: Un horno de lotes es el modelo de proceso ideal para sus necesidades.

- Si su enfoque principal es la pureza del material, la velocidad y la eficiencia energética: La inducción es la tecnología de calentamiento superior a especificar para su horno.

- Si su enfoque principal es la producción uniforme de alto volumen: Un horno continuo, en lugar de un modelo de lotes, es probablemente la opción más apropiada.

En última instancia, comprender los roles distintos del proceso y la tecnología le permite seleccionar un sistema que se ajuste con precisión a sus objetivos de fabricación.

Tabla de Resumen:

| Ventaja | Descripción |

|---|---|

| Flexibilidad del Proceso | Manejar diferentes productos y ciclos de calentamiento en lotes discretos, ideal para tiradas de producción variadas. |

| Control Preciso | Cada lote recibe un tratamiento térmico exacto, lo que garantiza una alta consistencia y calidad. |

| Beneficios del Calentamiento por Inducción | Cuando se combina con inducción, ofrece pureza superior, velocidad, eficiencia energética y un entorno de trabajo más limpio. |

| Ideal para I+D/Bajo Volumen | Solución rentable para investigación, programas piloto y necesidades que no son de producción en masa. |

¿Listo para mejorar las capacidades de su laboratorio con un horno de lotes flexible y eficiente?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos hornos de lotes avanzados adaptados a sus necesidades específicas. Ya sea que requiera la flexibilidad del procesamiento por lotes para tiradas de productos variadas o el rendimiento superior del calentamiento por inducción para pureza y eficiencia, nuestras soluciones están diseñadas para satisfacer los desafíos únicos de su laboratorio.

Contáctenos hoy para discutir cómo un horno de lotes KINTEK puede optimizar sus procesos y ofrecer resultados precisos y confiables para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales