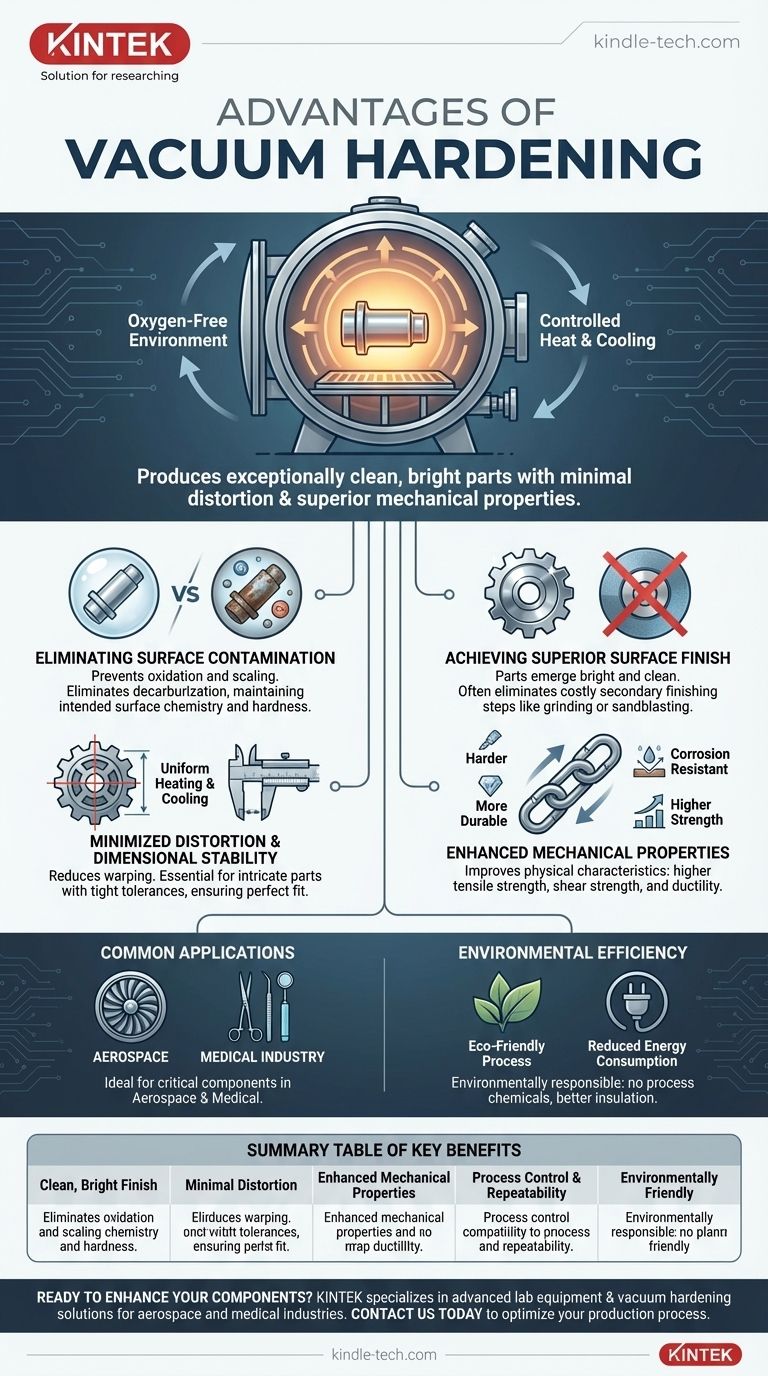

Las principales ventajas del endurecimiento al vacío son su capacidad para producir piezas excepcionalmente limpias y brillantes con una distorsión mínima y propiedades mecánicas superiores. Al realizar el proceso de tratamiento térmico en un ambiente libre de oxígeno, previene reacciones superficiales como la oxidación y la descarburación, asegurando alta pureza y estabilidad dimensional para componentes críticos.

El beneficio fundamental del endurecimiento al vacío no es solo fortalecer el metal, sino hacerlo con una precisión y una integridad superficial incomparables. Este proceso controlado y limpio elimina muchos defectos comunes y pasos de acabado secundarios asociados con los métodos de tratamiento térmico tradicionales.

Cómo funciona y por qué es importante

El endurecimiento al vacío es un proceso de tratamiento térmico especializado donde los componentes se calientan a temperaturas de hasta 1.300 °C y luego se enfrían rápidamente (templado) bajo una presión parcial controlada o vacío. La eliminación de la atmósfera, particularmente el oxígeno, es clave para sus ventajas distintivas.

Eliminación de la contaminación superficial

En el tratamiento térmico tradicional, el oxígeno atmosférico reacciona con la superficie metálica caliente, causando escamado y oxidación. El endurecimiento al vacío crea un ambiente libre de oxígeno, lo que previene estas reacciones superficiales por completo.

Esto también previene la descarburación, un proceso donde el carbono se filtra de la capa superficial del acero, haciéndolo más blando y más propenso a fallar. El resultado es un componente que mantiene su química superficial y dureza previstas.

Lograr un acabado superficial superior

Debido a que el endurecimiento al vacío previene la formación de cascarilla, las piezas salen del horno con una superficie metálica brillante y limpia.

Este acabado de alta calidad a menudo tiene una cualidad decorativa y, lo que es más importante, puede eliminar la necesidad de operaciones secundarias costosas y que consumen mucho tiempo como el rectificado, el chorreado con arena o la limpieza química.

Los beneficios tangibles para sus componentes

La naturaleza controlada del ambiente del horno de vacío se traduce directamente en piezas de mayor calidad y más fiables, lo que lo convierte en un proceso crítico para industrias exigentes como la aeroespacial y la médica.

Consistencia y control inigualables

Los hornos de vacío modernos son gestionados por controles informáticos sofisticados. Esto asegura una uniformidad de temperatura precisa y una alta repetibilidad del proceso de un lote a otro.

Este nivel de control es fundamental para piezas con geometrías complejas o para aplicaciones donde el rendimiento constante es innegociable, como en la fabricación de instrumentos quirúrgicos o álabes de turbina.

Distorsión minimizada y estabilidad dimensional

El calentamiento uniforme y el enfriamiento controlado inherentes al proceso de vacío reducen significativamente el riesgo de distorsión y alabeo.

Esto es especialmente crucial para componentes intrincados o piezas con tolerancias dimensionales ajustadas, asegurando que mantengan su forma especificada y encajen perfectamente durante el ensamblaje.

Propiedades mecánicas mejoradas

Los metales tratados con endurecimiento al vacío exhiben mejoras significativas en sus características físicas.

Estas piezas se vuelven más duras, más resistentes y más resistentes a la corrosión. También demuestran una mayor resistencia a la tracción, resistencia al corte y ductilidad, haciéndolas adecuadas para una gama más amplia de aplicaciones de alto estrés.

Aplicaciones comunes y eficiencia ambiental

Los beneficios únicos del endurecimiento al vacío lo convierten en la opción preferida para industrias donde el rendimiento y la fiabilidad son primordiales. También ofrece ventajas operativas significativas.

Ideal para industrias críticas

En la industria aeroespacial, el endurecimiento al vacío se utiliza para componentes críticos como álabes de turbina y compresor, mejorando su resistencia y durabilidad mientras se asegura la precisión dimensional.

En la industria médica, el proceso produce instrumentos quirúrgicos de alta resistencia y libres de contaminación donde la precisión y la limpieza son absolutamente esenciales.

Un proceso ambientalmente responsable

En comparación con los métodos tradicionales que pueden usar sales u otros químicos, el endurecimiento al vacío es un proceso respetuoso con el medio ambiente.

Los hornos de vacío también cuentan con un aislamiento mejorado, lo que conduce a un menor consumo de energía y una operación más eficiente en general.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de tratamiento térmico correcto depende completamente de los requisitos específicos de su componente y su aplicación.

- Si su enfoque principal es la precisión y fiabilidad críticas para la misión: El control incomparable y la prevención de la contaminación del endurecimiento al vacío lo convierten en la opción superior para piezas aeroespaciales y médicas.

- Si su enfoque principal es un acabado superficial perfecto para reducir costos: El resultado brillante y limpio del endurecimiento al vacío puede eliminar pasos de procesamiento secundarios, ahorrando tiempo y dinero.

- Si su enfoque principal es la calidad constante en la producción de gran volumen: La repetibilidad controlada por computadora del endurecimiento al vacío asegura que cada pieza cumpla exactamente con el mismo alto estándar.

En última instancia, elegir el endurecimiento al vacío es una inversión en calidad, precisión e integridad del proceso.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Acabado limpio y brillante | Elimina la oxidación y la descarburación, eliminando la necesidad de acabado secundario. |

| Distorsión mínima | El calentamiento uniforme y el enfriamiento controlado aseguran una estabilidad dimensional superior. |

| Propiedades mecánicas mejoradas | Aumenta la dureza, la resistencia y la durabilidad para aplicaciones de alto estrés. |

| Control y repetibilidad del proceso | Los controles informáticos sofisticados garantizan resultados consistentes y de alta calidad lote tras lote. |

| Respetuoso con el medio ambiente | No requiere productos químicos de proceso y reduce el consumo de energía. |

¿Listo para mejorar la calidad y fiabilidad de sus componentes críticos?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluidas soluciones de endurecimiento al vacío adaptadas a industrias exigentes como la aeroespacial y la fabricación médica. Nuestra experiencia garantiza que logre la precisión, limpieza y propiedades mecánicas incomparables que requieren sus aplicaciones.

Contáctenos hoy para discutir cómo nuestras soluciones de endurecimiento al vacío pueden optimizar su proceso de producción y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es el papel del catalizador en la pirólisis de plásticos? Aumentar el rendimiento de aceite y reducir los costos

- ¿Qué condiciones ambientales específicas proporciona un horno de sinterización al vacío para las cerámicas de óxido de itrio transparentes?

- ¿A qué temperatura se realiza la sinterización? Encuentre el punto térmico óptimo para su material

- ¿Cuál es la importancia del calentamiento al vacío para Li-IL en MOFs? Asegura una deshidratación profunda y estabilidad de la batería

- ¿La deposición física de vapor es de arriba hacia abajo o de abajo hacia arriba? Una guía para la fabricación a nanoescala de abajo hacia arriba

- ¿Cuál es la diferencia entre la soldadura fuerte al vacío y la unión por difusión? Elegir el proceso de unión adecuado

- ¿Cuál es el efecto del vacío a alta temperatura en las películas de pasivación? Dominio de la estabilidad de las aleaciones refractarias

- ¿Cuál es la función principal de un horno de secado industrial en el procesamiento de residuos de titanio y magnesio? Garantizar la precisión de los datos