En esencia, la calcinación es un potente proceso térmico utilizado para purificar, activar o estabilizar materiales sólidos. Sus principales ventajas son la eliminación de impurezas volátiles como el agua y el dióxido de carbono, la creación de estructuras de material más reactivas y la producción de un producto final químicamente estable y concentrado.

La calcinación no consiste en fundir un material, sino en cambiar fundamentalmente sus propiedades químicas y físicas mediante un calentamiento controlado. Es el paso fundamental que transforma un mineral o compuesto en bruto en un precursor purificado, reactivo o estable para industrias que van desde la producción de cemento hasta la metalurgia.

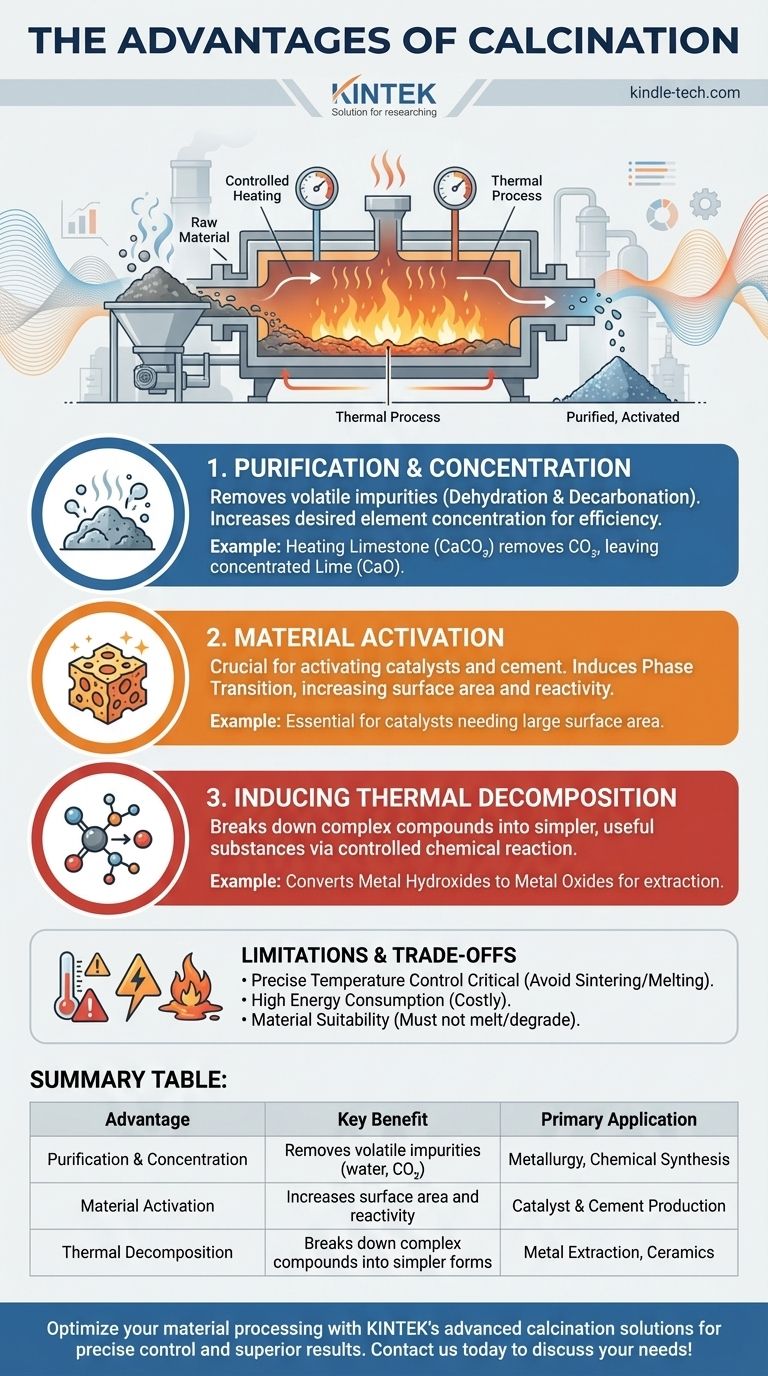

Los mecanismos centrales de la calcinación

Para comprender las ventajas de la calcinación, primero debe comprender las transformaciones distintas que induce. El proceso funciona calentando un material por debajo de su punto de fusión en una atmósfera controlada, lo que desencadena cambios químicos y físicos específicos.

Ventaja 1: Purificación y concentración

La aplicación más común de la calcinación es purificar un material eliminando los componentes volátiles.

Este proceso elimina el agua químicamente ligada (deshidratación) y el dióxido de carbono (descarbonatación). Por ejemplo, calentar piedra caliza (carbonato de calcio, CaCO₃) elimina el CO₂, dejando atrás una cal (óxido de calcio, CaO) más concentrada.

Al eliminar estas partes no esenciales, aumenta la concentración del elemento o compuesto deseado en el sólido restante, lo que hace que el procesamiento posterior sea más eficiente.

Ventaja 2: Activación del material

La calcinación es crucial para "activar" los materiales, particularmente para su uso como catalizadores o en cemento.

El calentamiento puede inducir una transición de fase, cambiando la estructura cristalina interna del material. Esto a menudo da como resultado un área de superficie mayor y un estado más poroso y reactivo.

Esta mayor reactividad es esencial para sustancias como los catalizadores, que dependen de una gran área de superficie para funcionar eficazmente, o para el cemento, que debe reaccionar con el agua para fraguar.

Ventaja 3: Inducción de la descomposición térmica

Más allá de simplemente eliminar volátiles, la calcinación puede descomponer compuestos complejos en sustancias más simples y útiles.

Esta descomposición térmica es una reacción química controlada. Por ejemplo, se puede utilizar para convertir hidróxidos metálicos en sus respectivos óxidos metálicos, un paso intermedio necesario en la extracción de metales puros a partir de minerales.

Comprensión de las limitaciones y compensaciones

Aunque es potente, la calcinación no es una solución universal y conlleva desafíos operativos específicos que deben gestionarse para obtener un resultado exitoso.

El control preciso de la temperatura es fundamental

El éxito de la calcinación depende de mantener una temperatura precisa. Si la temperatura es demasiado baja, la reacción será incompleta.

Si la temperatura es demasiado alta, puede provocar la sinterización, donde las partículas comienzan a fusionarse, o incluso la fusión. Esto reduce el área de superficie y puede arruinar las propiedades deseadas del producto final.

Alto consumo de energía

Calentar materiales a las altas temperaturas requeridas para la calcinación (a menudo varios cientos de grados Celsius) es un proceso costoso y que consume mucha energía.

Este costo operativo es un factor importante en la viabilidad económica de utilizar la calcinación a escala industrial.

Idoneidad del material

La calcinación solo es efectiva para materiales que experimentan la descomposición o transición de fase deseada por debajo de su punto de fusión.

No es un proceso adecuado para materiales que se funden o se degradan en formas no deseadas a las temperaturas de procesamiento requeridas.

Tomar la decisión correcta para su objetivo

La calcinación es una herramienta dirigida. Su aplicación depende totalmente del estado final deseado de su material.

- Si su enfoque principal es la purificación y concentración: Utilice la calcinación para eliminar el agua, los carbonatos y otras impurezas volátiles, creando un producto final más concentrado para la metalurgia o la síntesis química.

- Si su enfoque principal es crear un material reactivo: Emplee la calcinación para inducir transiciones de fase que aumenten el área de superficie o creen sitios activos, lo cual es esencial para la fabricación de cementos y catalizadores.

- Si su enfoque principal es lograr la estabilidad estructural: Aproveche la calcinación para completar los cambios de fase, creando un material uniforme y pre-encogido que no cambiará en aplicaciones posteriores a alta temperatura, como la cerámica.

En última instancia, la calcinación es una técnica fundamental para diseñar intencionalmente las propiedades de los materiales sólidos.

Tabla de resumen:

| Ventaja | Beneficio clave | Aplicación principal |

|---|---|---|

| Purificación y concentración | Elimina impurezas volátiles (agua, CO₂) | Metalurgia, Síntesis química |

| Activación del material | Aumenta el área de superficie y la reactividad | Producción de catalizadores y cemento |

| Descomposición térmica | Descompone compuestos complejos en formas más simples | Extracción de metales, Cerámica |

Optimice el procesamiento de sus materiales con las soluciones avanzadas de calcinación de KINTEK. Ya sea que esté purificando minerales, activando catalizadores o estabilizando cerámicas, nuestro equipo de laboratorio ofrece un control preciso de la temperatura y un rendimiento fiable. Permita que nuestros expertos le ayuden a lograr resultados superiores: contáctenos hoy para analizar sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial