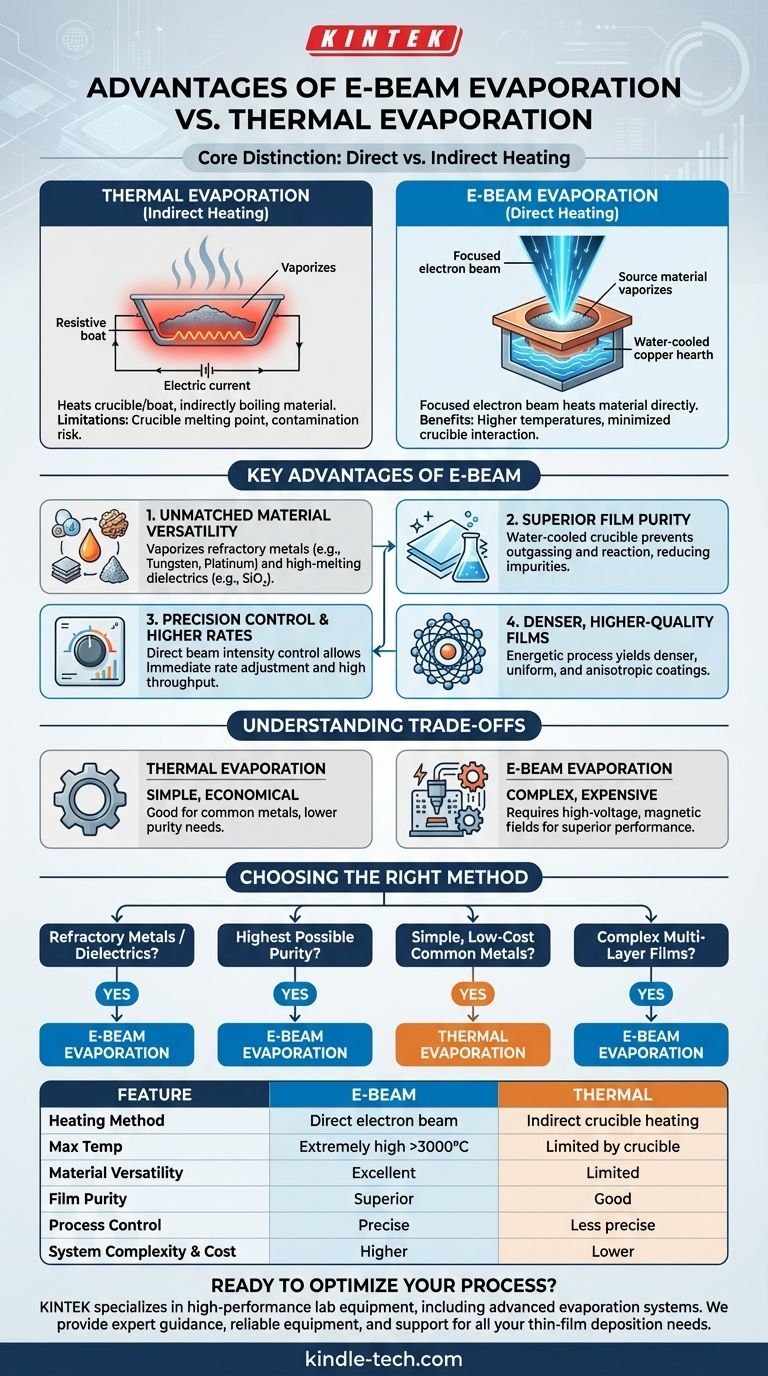

En resumen, la evaporación por haz de electrones (e-beam) ofrece ventajas significativas sobre la evaporación térmica, principalmente al proporcionar una mayor pureza de la película, la capacidad de depositar una gama mucho más amplia de materiales y un control superior sobre el proceso de deposición. Estos beneficios se derivan de su método fundamentalmente diferente para calentar el material fuente.

La distinción central es esta: la evaporación térmica calienta un crisol para hervir indirectamente el material que contiene, introduciendo posibles impurezas y limitaciones de temperatura. La evaporación por haz de electrones utiliza un haz enfocado de electrones para calentar el material directamente, evitando el crisol y permitiendo un proceso más puro, más versátil y más controlado.

La Diferencia Fundamental: Calentamiento Directo vs. Indirecto

Para comprender las ventajas de la evaporación por haz de electrones, primero debe captar la diferencia central en cómo cada método genera vapor. La elección entre ellos impacta directamente la calidad de su película delgada final.

Cómo Funciona la Evaporación Térmica

En la evaporación térmica, se pasa una corriente eléctrica a través de un crisol o barco resistivo que contiene el material fuente.

Este barco se calienta significativamente, y ese calor se transfiere al material fuente, lo que hace que se derrita y finalmente se evapore. Este es un método de calentamiento indirecto.

Las limitaciones principales son el punto de fusión del propio crisol y el riesgo de que el material caliente del crisol reaccione o contamine el material fuente.

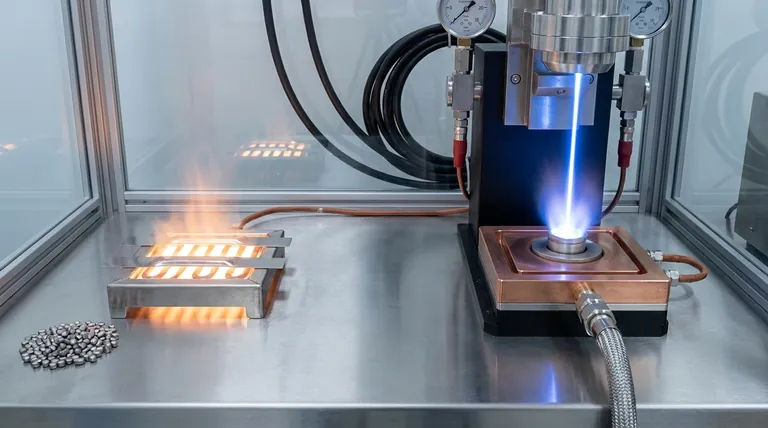

Cómo Funciona la Evaporación por Haz de Electrones

En la evaporación por haz de electrones, se genera un haz de electrones de alta energía a partir de un filamento de tungsteno cargado y se guía magnéticamente para golpear directamente el material fuente.

Esta energía enfocada calienta un área muy pequeña del material a temperaturas extremadamente altas, lo que provoca su evaporación. El material generalmente se mantiene en un hogar de cobre refrigerado por agua, que permanece frío durante el proceso. Este es un método de calentamiento directo.

Ventajas Clave de la Evaporación por Haz de Electrones Explicadas

Este mecanismo de calentamiento directo es la fuente de las principales ventajas del haz de electrones en la deposición de películas delgadas.

Versatilidad de Material Inigualable

Debido a que la energía se entrega directamente a la fuente, la evaporación por haz de electrones puede alcanzar temperaturas mucho más altas que los métodos térmicos.

Esto le permite vaporizar materiales con puntos de fusión muy altos, incluidos metales refractarios (como tungsteno, platino, tántalo) y dieléctricos (como dióxido de silicio, SiO₂), que son imposibles de depositar con la evaporación térmica estándar.

Pureza de Película Superior

En un sistema de haz de electrones, el crisol refrigerado por agua permanece relativamente frío, confinando el calor intenso solo al material fuente.

Esto evita que el crisol emita gases o reaccione con la fuente, lo que reduce significativamente el riesgo de que se incorporen impurezas en la película depositada. El crisol caliente de la evaporación térmica es una fuente común de contaminación.

Control de Precisión y Tasas de Deposición Más Altas

La intensidad del haz de electrones se puede controlar con precisión, lo que proporciona un control directo e inmediato sobre la tasa de evaporación. Esto es fundamental para gestionar las propiedades de la película.

Además, la alta densidad de energía del haz de electrones permite tasas de deposición mucho más altas que la evaporación térmica, lo que aumenta el rendimiento del proceso.

Películas Más Densas y de Mayor Calidad

La naturaleza directa y energética de la evaporación por haz de electrones a menudo da como resultado películas delgadas que son más densas y uniformes en comparación con las producidas por evaporación térmica. La naturaleza de línea de visión del proceso también produce recubrimientos altamente direccionales o anisotrópicos, lo cual es beneficioso para ciertas aplicaciones como el modelado de despegue (lift-off).

Comprender las Compensaciones

Aunque es potente, la evaporación por haz de electrones no siempre es la mejor opción. Las ventajas vienen con una mayor complejidad.

La Simplicidad de la Evaporación Térmica

Los sistemas de evaporación térmica son mecánicamente más simples, menos costosos y más fáciles de operar. Para materiales con puntos de fusión más bajos donde la pureza ultra alta no es la principal preocupación, es una opción extremadamente efectiva y económica.

La Complejidad de los Sistemas de Haz de Electrones

Los evaporadores de haz de electrones son sistemas más complejos y costosos. Requieren fuentes de alimentación de alto voltaje y campos magnéticos para guiar el haz, lo que aumenta el costo y los requisitos de mantenimiento. Esta complejidad es la compensación por su rendimiento y versatilidad superiores.

Elegir el Método Correcto para su Aplicación

Sus requisitos de material y objetivos de rendimiento deben dictar su elección de tecnología de deposición.

- Si su enfoque principal es depositar metales refractarios o dieléctricos: La evaporación por haz de electrones es su única opción viable debido a sus capacidades de alta temperatura.

- Si su enfoque principal es lograr la mayor pureza de película posible: La evaporación por haz de electrones es la opción superior porque minimiza la contaminación del crisol.

- Si su enfoque principal es la deposición simple y de bajo costo de metales comunes (por ejemplo, aluminio, oro, cromo): La evaporación térmica suele ser la solución más práctica y rentable.

- Si su enfoque principal es crear películas multicapa complejas en un solo proceso: Los sistemas de haz de electrones con carruseles de múltiples cavidades proporcionan una flexibilidad inigualable para depositar diferentes materiales secuencialmente.

Al comprender el mecanismo central de calentamiento, puede seleccionar con confianza la técnica de deposición que se alinee con sus requisitos de material, pureza y rendimiento.

Tabla Resumen:

| Característica | Evaporación por Haz de Electrones | Evaporación Térmica |

|---|---|---|

| Método de Calentamiento | Haz de electrones directo | Calentamiento indirecto del crisol |

| Temperatura Máxima | Extremadamente alta (>3000°C) | Limitada por el crisol |

| Versatilidad del Material | Excelente (metales refractarios, dieléctricos) | Limitada (materiales de menor punto de fusión) |

| Pureza de la Película | Superior (contaminación minimizada del crisol) | Buena (riesgo de reacción del crisol) |

| Control del Proceso | Control preciso de la tasa | Menos preciso |

| Complejidad y Costo del Sistema | Mayor | Menor |

¿Listo para Optimizar su Proceso de Deposición de Película Delgada?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de evaporación avanzados. Ya sea que su investigación exija la máxima pureza de la evaporación por haz de electrones o la simplicidad rentable de la evaporación térmica, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para sus materiales y requisitos de aplicación específicos.

Ofrecemos:

- Orientación experta para adaptar la tecnología adecuada a sus objetivos.

- Equipos confiables para depositar desde metales comunes hasta dieléctricos de alta temperatura.

- Soporte para asegurar que logre películas densas y de alta calidad con la máxima eficiencia.

No permita que las limitaciones del equipo comprometan sus resultados. Contacte a nuestro equipo hoy mismo para discutir cómo podemos avanzar en las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

La gente también pregunta

- ¿Cuáles son los factores que afectan el sputtering? Controle su proceso de deposición de película delgada

- ¿Qué es la deposición física de vapor? Una guía de los métodos y aplicaciones de recubrimiento PVD

- ¿Cuáles son las ventajas y desventajas de la deposición por evaporación? Lograr películas delgadas de alta pureza

- ¿Qué es el método de evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿Por qué la evaporación es más rápida en el vacío? Logre un control de proceso preciso y de baja temperatura

- ¿Qué es el método de deposición térmica? Una guía sobre la tecnología de recubrimiento de película delgada

- ¿Para qué material se utiliza la evaporación por calentamiento resistivo? Ideal para metales como el oro y el aluminio

- ¿Cuál es la limitación del proceso de pulverización catódica (sputtering)? Desventajas clave en la deposición de películas delgadas