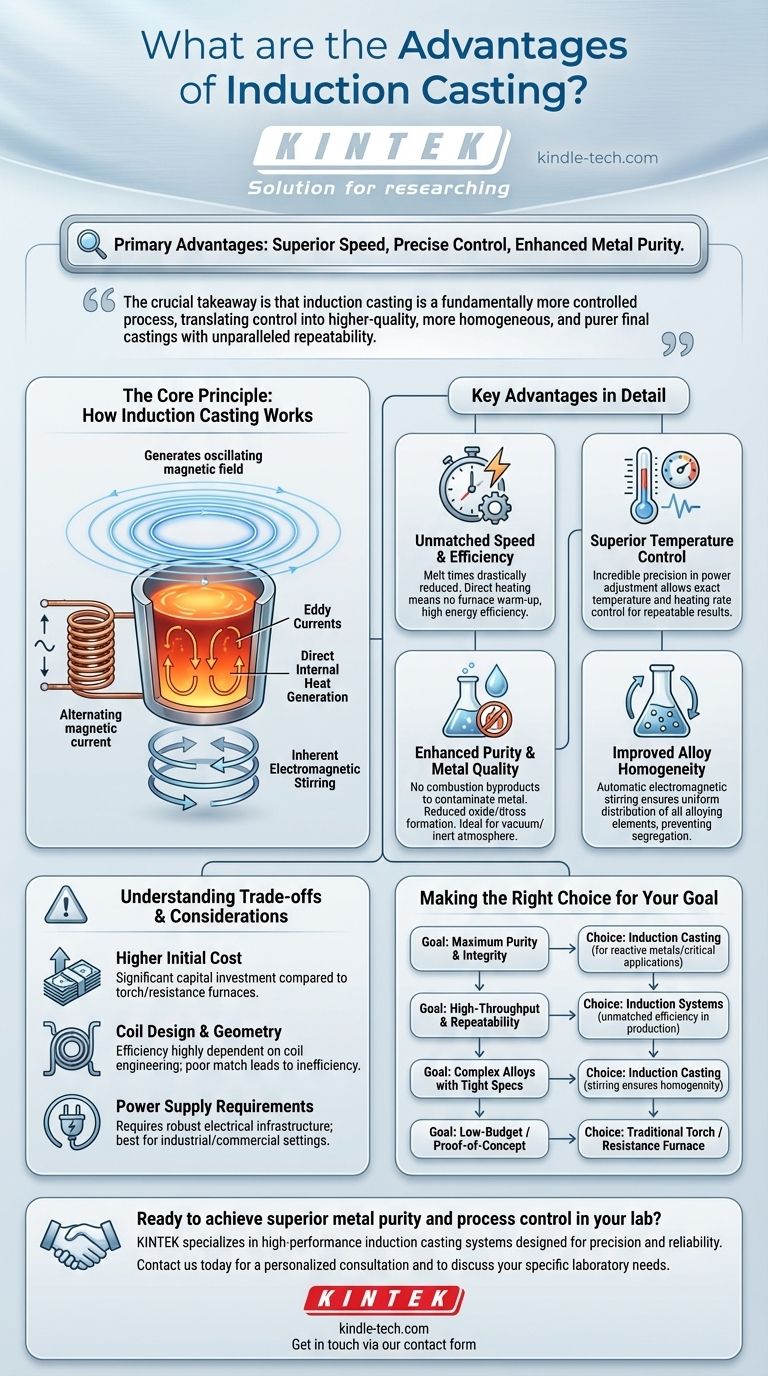

Las principales ventajas de la fundición por inducción son la velocidad superior, el control preciso y la pureza mejorada del metal. A diferencia de los métodos convencionales que calientan el metal desde el exterior con una llama o un elemento calefactor, la inducción utiliza un campo electromagnético para generar calor directamente dentro del material. Esta diferencia fundamental conduce a resultados más rápidos, limpios y consistentes, lo que la convierte en el método preferido para aplicaciones de alto rendimiento.

La conclusión crucial es que la fundición por inducción no es solo otra forma de fundir metal; es un proceso fundamentalmente más controlado. Su verdadera ventaja radica en traducir ese control en piezas fundidas finales de mayor calidad, más homogéneas y más puras, con una repetibilidad inigualable.

El principio fundamental: cómo funciona la fundición por inducción

Para comprender los beneficios, primero debe entender el mecanismo. La fundición por inducción es un proceso sin contacto que se basa en principios fundamentales del electromagnetismo.

Calentamiento sin contacto

Se pasa una corriente eléctrica alterna a través de una bobina de cobre, creando un campo magnético oscilante y potente. Cuando se coloca un material conductor como el metal dentro de este campo (generalmente en un crisol no conductor), el campo induce corrientes eléctricas, conocidas como corrientes de Foucault (o corrientes parásitas), dentro del propio metal.

Generación de calor interno directo

La resistencia del metal al flujo de estas corrientes de Foucault genera calor rápido e intenso. El metal es efectivamente su propio elemento calefactor, calentándose de adentro hacia afuera. Esto es mucho más eficiente que intentar transferir calor desde una fuente externa a través de la superficie del material.

Agitación electromagnética inherente

Las mismas fuerzas magnéticas que generan calor también crean una acción de agitación dentro del baño de metal fundido. Este movimiento mezcla naturalmente la masa fundida, asegurando que todos los elementos, especialmente en las aleaciones, se distribuyan uniformemente por todo el líquido.

Ventajas clave en detalle

El mecanismo único del calentamiento por inducción se traduce directamente en importantes ventajas operativas y metalúrgicas sobre los métodos de soplete o horno de resistencia.

Velocidad y eficiencia inigualables

Dado que el calor se genera instantáneamente y directamente dentro de la carga, los tiempos de fusión se reducen drásticamente. No hay necesidad de esperar a que se caliente un horno o a que el calor penetre lentamente en el metal. Este proceso de calentamiento directo también significa que se desperdicia menos energía calentando el aire circundante, lo que hace que la inducción sea altamente eficiente energéticamente.

Control superior de la temperatura

La potencia suministrada a la bobina de inducción se puede ajustar con una precisión increíble. Esto permite un control exacto sobre la temperatura de fusión y la velocidad de calentamiento. Esto evita el sobrecalentamiento de las aleaciones, lo que puede hacer que los elementos valiosos se quemen o introduzcan porosidad gaseosa, lo que conduce a resultados altamente repetibles y predecibles de un ciclo a otro.

Pureza mejorada y calidad del metal

La inducción es un proceso excepcionalmente limpio. Dado que no hay combustión, no hay subproductos de una llama que contaminen el metal. Esto reduce significativamente la formación de óxidos y escoria. El proceso también se puede realizar fácilmente al vacío o en atmósfera inerte, protegiendo aún más los metales reactivos de la contaminación.

Homogeneidad mejorada de la aleación

La agitación electromagnética automática es una ventaja crítica. Asegura que todos los elementos de aleación se distribuyan uniformemente por toda la masa fundida, evitando la segregación. Esto conduce a una pieza fundida final con una composición química consistente y propiedades mecánicas predecibles en toda su estructura.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la fundición por inducción no es la solución universal para todos los escenarios. Reconocer sus limitaciones es clave para tomar una decisión informada.

Mayor coste inicial del equipo

Los sistemas de fundición por inducción, incluida la fuente de alimentación y las bobinas personalizadas, representan una inversión de capital significativa. Este coste es sustancialmente mayor que el de un simple soplete de gas o un horno de resistencia básico, lo que puede ser prohibitivo para operaciones más pequeñas o aficionados.

Diseño y geometría de la bobina

La eficiencia depende en gran medida del diseño de la bobina de inducción y de su proximidad a la carga metálica. La bobina debe diseñarse cuidadosamente para el tamaño y la forma específicos del crisol. Una bobina mal adaptada conducirá a un calentamiento ineficiente y a tiempos de fusión más largos.

Requisitos de la fuente de alimentación

Estos sistemas requieren una infraestructura eléctrica robusta y estable para funcionar. El alto consumo de energía significa que son más adecuados para entornos industriales o comerciales bien equipados, y pueden no ser factibles en todas las ubicaciones sin actualizaciones eléctricas.

Tomar la decisión correcta para su objetivo

Seleccionar un método de fundición depende totalmente de las prioridades de su proyecto, equilibrando los requisitos de calidad con los costes operativos.

- Si su enfoque principal es la máxima pureza e integridad del material: La inducción es la opción definitiva para fundir metales o aleaciones reactivas donde la contaminación es un punto crítico de fallo.

- Si su enfoque principal es el alto rendimiento y la repetibilidad: Los ciclos de fusión rápidos y controlados con precisión de los sistemas de inducción ofrecen una eficiencia y consistencia inigualables en un entorno de producción.

- Si su enfoque principal es la fundición de aleaciones complejas con especificaciones estrictas: La acción de agitación inherente garantiza la homogeneidad química necesaria para aplicaciones metalúrgicas de alto rendimiento.

- Si su enfoque principal es una configuración de bajo presupuesto o de prueba de concepto: La fusión con soplete tradicional o un horno de resistencia ofrece una barrera de entrada mucho menor para aplicaciones menos exigentes.

En última instancia, la adopción de la fundición por inducción es una inversión para lograr un control de proceso superior y una calidad del producto final.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Velocidad y eficiencia | Tiempos de fusión drásticamente reducidos y alta eficiencia energética. |

| Control preciso | Control exacto de la temperatura y la velocidad de calentamiento para resultados repetibles. |

| Pureza mejorada | Sin subproductos de combustión; ideal para fundición al vacío/atmósfera inerte. |

| Homogeneidad de la aleación | La agitación electromagnética garantiza una composición uniforme. |

¿Listo para lograr una pureza de metal y un control de proceso superiores en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de fundición por inducción diseñados para la precisión y la fiabilidad. Nuestras soluciones le ayudan a producir piezas fundidas homogéneas y de alta calidad con una repetibilidad inigualable.

Contáctenos hoy para discutir cómo nuestra tecnología de fundición por inducción puede satisfacer sus necesidades específicas de laboratorio. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza