Las principales ventajas de la Deposición Química de Vapor a Baja Presión (LPCVD) son su capacidad para producir películas con una pureza excepcional, una uniformidad de espesor sobresaliente y una excelente conformabilidad sobre topografías de superficie complejas. Al operar en vacío, LPCVD minimiza las reacciones en fase gaseosa, permitiendo que los gases precursores depositen una película de calidad superior en un gran número de sustratos simultáneamente.

LPCVD no se elige por su velocidad, sino por su calidad y eficiencia a escala. Aprovecha un entorno de baja presión para lograr una uniformidad y pureza de película inigualables en grandes lotes de sustratos, lo que la convierte en un pilar de la fabricación de alta precisión.

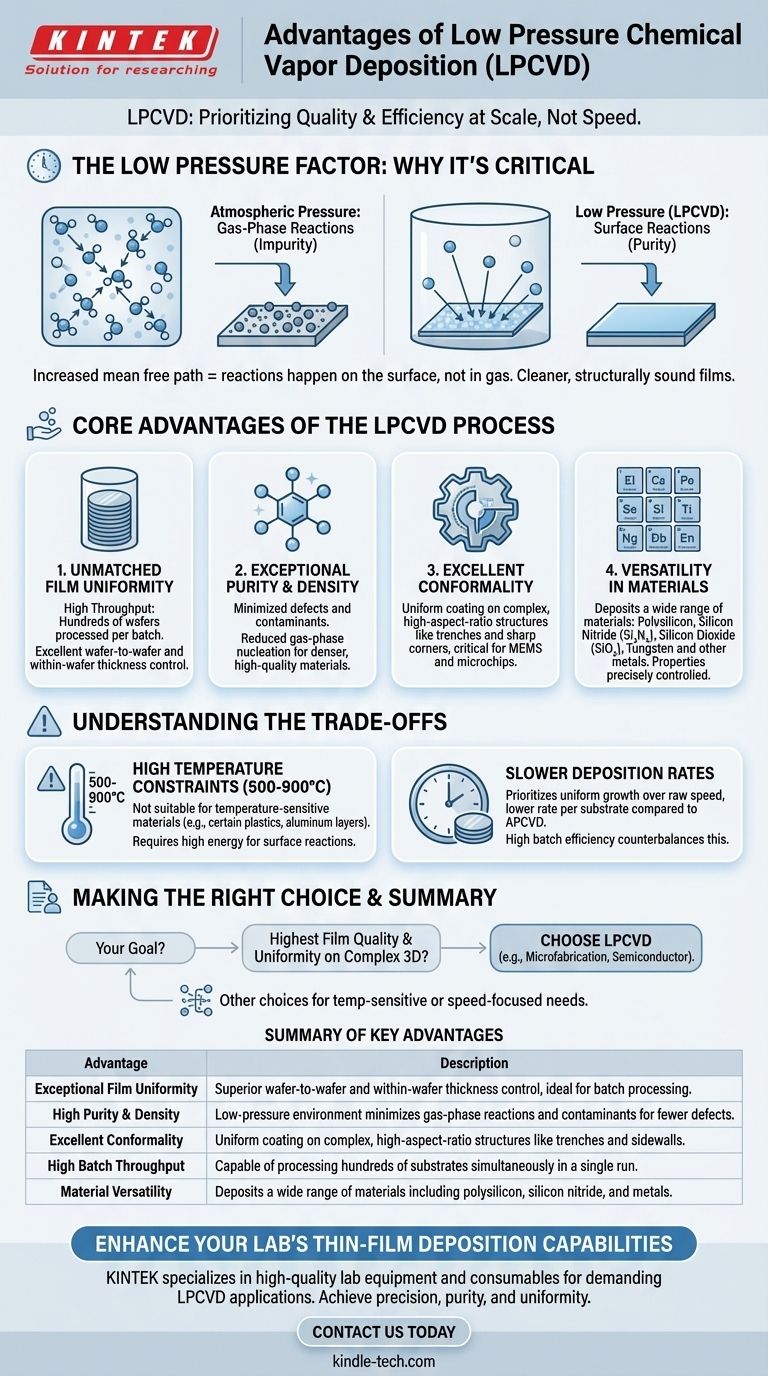

Por qué la "baja presión" es el factor crítico

Para comprender los beneficios de LPCVD, primero debemos entender el impacto de la presión en el proceso de deposición. Las ventajas principales provienen directamente de las condiciones de vacío bajo las cuales opera.

Dominio de las reacciones superficiales

A bajas presiones, las moléculas de gas viajan más lejos antes de chocar entre sí. Este aumento de la trayectoria libre media significa que las reacciones químicas ocurren predominantemente en la superficie caliente del sustrato, no en la fase gaseosa por encima de ella.

Esto es crítico porque las reacciones en fase gaseosa pueden formar partículas que caen sobre la superficie, creando defectos e impurezas en la película. LPCVD evita en gran medida esto, lo que resulta en un material mucho más puro y estructuralmente sólido.

Recubrimiento conforme en formas complejas

La larga trayectoria libre media también permite que los gases precursores se difundan profundamente en zanjas y estructuras complejas de alta relación de aspecto antes de reaccionar. Por eso LPCVD proporciona una excelente conformabilidad, lo que significa que el espesor de la película es uniforme en superficies planas, paredes laterales verticales y esquinas afiladas.

Los procesos a mayor presión tienen dificultades con esto, ya que los reactivos a menudo se agotan antes de que puedan penetrar estas características complejas, lo que lleva a recubrimientos irregulares. Esto hace que LPCVD sea esencial para fabricar dispositivos intrincados como microchips y MEMS.

Ventajas principales del proceso LPCVD

El entorno de baja presión permite directamente varios beneficios operativos clave que lo convierten en un método preferido para aplicaciones de alto valor.

Uniformidad de película inigualable

Debido a que el proceso está limitado por la velocidad de reacción superficial en lugar del transporte de masa de gases, la deposición es mucho menos sensible a los patrones en el sustrato o a la dinámica del flujo de gas.

Esto permite el apilamiento vertical de obleas en un horno de tubo, lo que permite un alto rendimiento por lote. Cientos de obleas pueden recubrirse en una sola pasada con una excelente uniformidad de oblea a oblea y dentro de la oblea.

Pureza y densidad excepcionales

Al minimizar la nucleación en fase gaseosa, LPCVD produce películas altamente puras y densas con menos defectos. El entorno de vacío también reduce inherentemente la presión parcial de los contaminantes, asegurando que los elementos no deseados no se incorporen a la película en crecimiento.

Versatilidad en materiales

Al igual que otros métodos CVD, LPCVD es muy versátil. Se puede utilizar para depositar una amplia gama de materiales, incluyendo:

- Silicio policristalino (polisilicio)

- Nitrato de silicio (Si₃N₄)

- Dióxido de silicio (SiO₂)

- Tungsteno y otros metales

Las propiedades de estas películas, como el estrés y las características eléctricas, se pueden controlar con precisión ajustando los parámetros del proceso como la temperatura, el flujo de gas y la presión.

Comprendiendo las compensaciones

Ningún proceso es perfecto. La principal limitación de LPCVD es su requisito de altas temperaturas de proceso, típicamente en el rango de 500-900°C.

Restricciones de temperatura

Estas altas temperaturas son necesarias para proporcionar la energía requerida para que las reacciones químicas ocurran en la superficie del sustrato.

Esto hace que LPCVD no sea adecuado para recubrir materiales sensibles a la temperatura, como ciertos plásticos o sustratos con capas metálicas preexistentes (como el aluminio) que tienen bajos puntos de fusión. En estos casos, son necesarios métodos de baja temperatura como la CVD mejorada por plasma (PECVD) o la deposición física de vapor (PVD).

Velocidades de deposición más lentas

Si bien la eficiencia por lotes es alta, la velocidad de deposición para un solo sustrato en LPCVD es típicamente más baja que en la CVD a presión atmosférica (APCVD). El proceso prioriza el crecimiento controlado y uniforme sobre la velocidad bruta.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la máxima calidad de película, uniformidad y conformabilidad en estructuras 3D complejas: LPCVD es la elección definitiva, especialmente para microfabricación y aplicaciones de semiconductores.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: Debe explorar alternativas de baja temperatura como PECVD o pulverización catódica PVD.

- Si su enfoque principal es lograr la velocidad de deposición más rápida posible en una superficie simple y plana: Un método de mayor presión como APCVD podría ser una solución más eficiente.

En última instancia, elegir LPCVD es una decisión estratégica para priorizar la calidad excepcional de la película y la eficiencia por lotes para componentes de alta precisión.

Tabla resumen:

| Ventaja clave | Descripción |

|---|---|

| Uniformidad de película excepcional | Control superior del espesor de oblea a oblea y dentro de la oblea, ideal para el procesamiento por lotes. |

| Alta pureza y densidad | El entorno de baja presión minimiza las reacciones en fase gaseosa y los contaminantes para reducir los defectos. |

| Excelente conformabilidad | Recubrimiento uniforme en estructuras complejas de alta relación de aspecto como zanjas y paredes laterales. |

| Alto rendimiento por lotes | Capaz de procesar cientos de sustratos simultáneamente en una sola pasada. |

| Versatilidad de materiales | Deposita una amplia gama de materiales, incluyendo polisilicio, nitruro de silicio y metales. |

¿Listo para mejorar las capacidades de deposición de películas delgadas de su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para aplicaciones exigentes como LPCVD. Nuestras soluciones están diseñadas para ofrecer la precisión, pureza y uniformidad que su investigación o producción requiere.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr resultados superiores en microfabricación, fabricación de semiconductores y desarrollo de MEMS.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD