En esencia, la sinterización por microondas proporciona un método fundamentalmente más rápido, más eficiente energéticamente y más uniforme para densificar materiales en comparación con el calentamiento convencional en horno. Al utilizar energía de microondas para calentar el material desde el interior, reduce drásticamente el tiempo de procesamiento, ahorra energía y puede producir materiales con microestructuras y propiedades superiores.

La principal ventaja de la sinterización por microondas no es solo la velocidad, sino el control. Aprovecha un mecanismo de calentamiento volumétrico único para lograr una densificación rápida y uniforme, lo que a su vez inhibe el crecimiento de grano no deseado y desbloquea propiedades de material finales superiores que a menudo son imposibles de lograr con los métodos tradicionales.

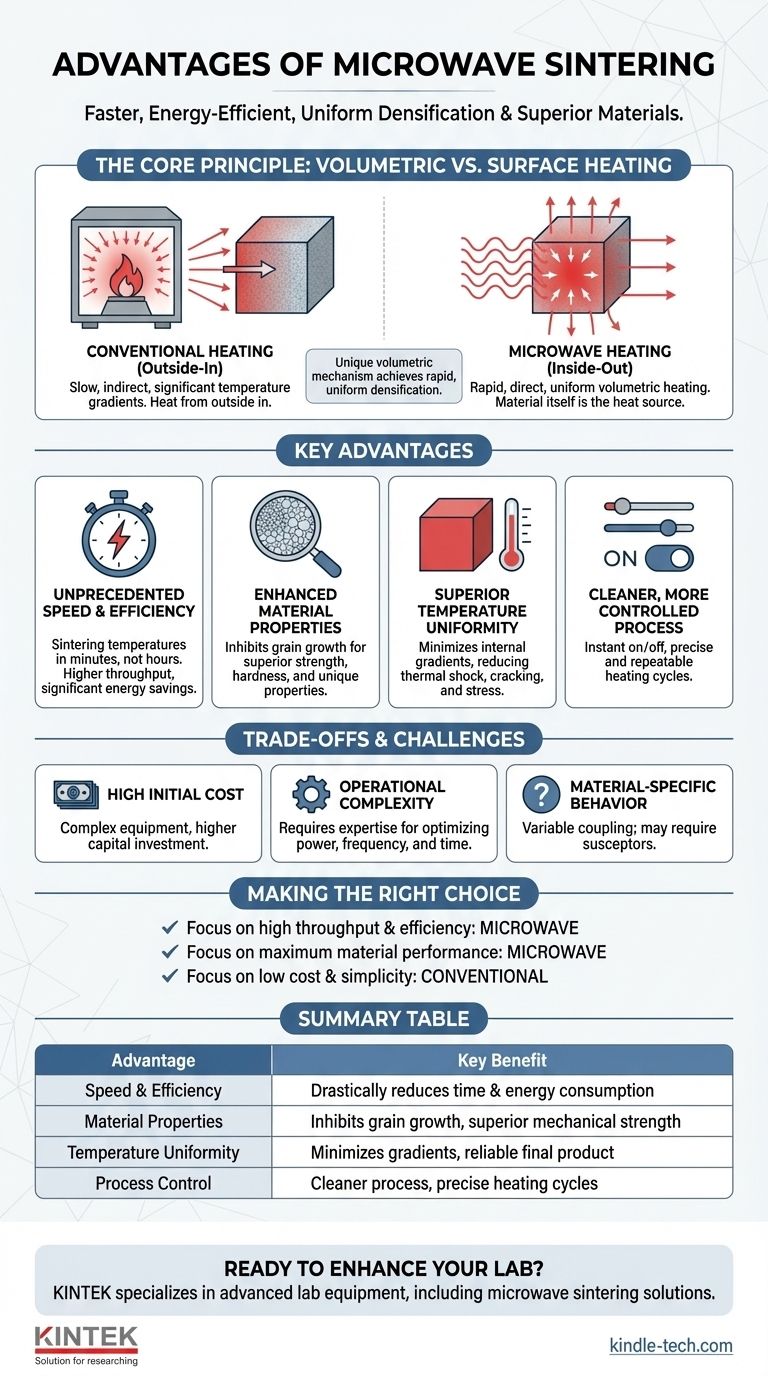

El Principio Fundamental: Calentamiento Volumétrico vs. Superficial

Para comprender las ventajas, primero debe captar la diferencia fundamental en cómo se entrega el calor. La sinterización convencional es un proceso lento e indirecto.

Calentamiento Convencional: De Afuera Hacia Adentro

Los hornos tradicionales calientan un material de afuera hacia adentro, dependiendo de la conducción térmica para elevar lentamente la temperatura del núcleo de la pieza. Esto crea gradientes de temperatura significativos, donde la superficie está mucho más caliente que el interior.

Este proceso es lento, ineficiente y puede introducir tensiones térmicas en el material.

Calentamiento por Microondas: De Adentro Hacia Afuera

La sinterización por microondas es una forma de calentamiento volumétrico. Utiliza un campo electromagnético para energizar las moléculas en todo el volumen del material simultáneamente.

El propio material se convierte en la fuente de calor. Esto resulta en una elevación rápida y uniforme de la temperatura con gradientes internos mínimos.

El Papel de la Pérdida Dieléctrica

Este proceso funciona porque muchos materiales cerámicos exhiben pérdida dieléctrica. Cuando se exponen a un campo de microondas de alta frecuencia, la estructura interna del material resiste el campo eléctrico que cambia rápidamente, generando fricción y, por lo tanto, calor.

Para materiales que no responden bien a las microondas, como ciertas formas de zirconia, se utilizan materiales susceptores especiales. Estos materiales absorben la energía de microondas de manera eficiente y la convierten en energía térmica, que luego calienta el material objetivo a través de la radiación y la conducción.

Ventajas Clave Explicadas

Este mecanismo de calentamiento único se traduce directamente en varias ventajas operativas y de ciencia de materiales significativas.

Velocidad y Eficiencia Sin Precedentes

Debido a que toda la pieza se calienta a la vez, las temperaturas de sinterización se alcanzan en minutos en lugar de horas. Esto acorta drásticamente el tiempo total de procesamiento.

Esta velocidad se traduce directamente en una mayor capacidad de producción y un significativo ahorro de energía, ya que el equipo funciona durante una fracción del tiempo requerido por un horno convencional.

Propiedades de Material Mejoradas

La rápida tasa de calentamiento es crucial para controlar la microestructura final del material. Permite que el material se densifique rápidamente mientras inhibe eficazmente el crecimiento de grano.

Granos más pequeños y uniformes suelen dar como resultado materiales con resistencia mecánica, dureza y, en algunos casos, translucidez o conductividad mejoradas. Esto permite la creación de productos cerámicos avanzados que no se pueden fabricar utilizando métodos convencionales más lentos.

Uniformidad de Temperatura Superior

Al calentar todo el volumen a la vez, la sinterización por microondas minimiza los gradientes de temperatura internos que afectan a los métodos convencionales. Esta uniformidad reduce el riesgo de choque térmico, agrietamiento y tensiones internas.

El resultado es un producto final más homogéneo y fiable con mayor integridad estructural.

Un Proceso Más Limpio y Controlado

El calentamiento por microondas es un proceso limpio que se puede encender y apagar casi instantáneamente. Esto proporciona un alto grado de control sobre el ciclo de calentamiento, permitiendo perfiles de procesamiento precisos y repetibles.

Comprendiendo las Compensaciones y Desafíos

Aunque potente, la sinterización por microondas no es una solución universal. Reconocer sus limitaciones es fundamental para tomar una decisión informada.

Alto Costo Inicial del Equipo

Los hornos de sinterización por microondas son tecnológicamente complejos y generalmente tienen un costo de capital inicial más alto en comparación con los hornos tradicionales calentados por resistencia.

Complejidad Operacional

Dominar la tecnología requiere un mayor nivel de experiencia. La potencia, frecuencia y tiempo de ciclo ideales de las microondas deben ajustarse cuidadosamente para diferentes materiales y geometrías, lo que hace que la operación sea más compleja que la de un horno estándar.

Comportamiento Específico del Material

Como se señaló, no todos los materiales se acoplan con la energía de microondas de la misma manera. Esto requiere una caracterización cuidadosa del material y puede requerir el uso de susceptores, lo que añade otra variable al proceso.

Gestión Térmica

Aunque el calentamiento es rápido, enfriar eficaz y rápidamente la cámara del horno y el material puede ser un desafío. Esto puede requerir sistemas de enfriamiento auxiliares, lo que aumenta la complejidad y el costo del sistema.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de sinterización adecuado depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la alta productividad y la eficiencia energética: La sinterización por microondas es la opción superior debido a sus tiempos de ciclo drásticamente reducidos y menor consumo de energía por pieza.

- Si su enfoque principal es lograr el máximo rendimiento del material: La capacidad de la sinterización por microondas para crear microestructuras de grano fino la hace esencial para desarrollar materiales avanzados con resistencia de primer nivel y propiedades únicas.

- Si su enfoque principal es minimizar el costo inicial y la simplicidad operativa: Un horno convencional puede ser más práctico, especialmente para producción de bajo volumen o para materiales que no requieren microestructuras altamente optimizadas.

En última instancia, adoptar la sinterización por microondas es una decisión estratégica para aprovechar una tecnología de calentamiento más avanzada para obtener resultados de material superiores y eficiencia de proceso.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Velocidad y Eficiencia | Reduce drásticamente el tiempo de procesamiento y el consumo de energía en comparación con los hornos convencionales. |

| Propiedades del Material | Inhibe el crecimiento de grano, lo que lleva a una resistencia mecánica y uniformidad microestructural superiores. |

| Uniformidad de Temperatura | Minimiza los gradientes internos y las tensiones térmicas para un producto final más fiable. |

| Control del Proceso | Ofrece un proceso más limpio con ciclos de calentamiento precisos y repetibles. |

¿Listo para mejorar las capacidades de procesamiento de materiales de su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluyendo soluciones de sinterización por microondas. Nuestra experiencia puede ayudarle a lograr tiempos de producción más rápidos, ahorros significativos de energía y desbloquear propiedades de material superiores para sus cerámicas avanzadas y otros materiales.

Contacte a nuestros expertos hoy para discutir cómo la sinterización por microondas puede transformar su flujo de trabajo de I+D o producción.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura