En esencia, la sinterización es el proceso fundamental que transforma una masa compactada de polvo cerámico en un componente sólido, fuerte y denso. Es el paso de fabricación crítico donde el material adquiere sus propiedades más importantes, incluida una alta resistencia mecánica, dureza y estabilidad térmica. Sin la sinterización, la mayoría de los productos cerámicos avanzados simplemente no existirían.

La principal ventaja de la sinterización no es solo una mejora, sino una transformación completa. Convierte una colección frágil de partículas individuales en un objeto unificado y densificado con una estructura interna controlada con precisión, desbloqueando las características de alto rendimiento inherentes al material cerámico.

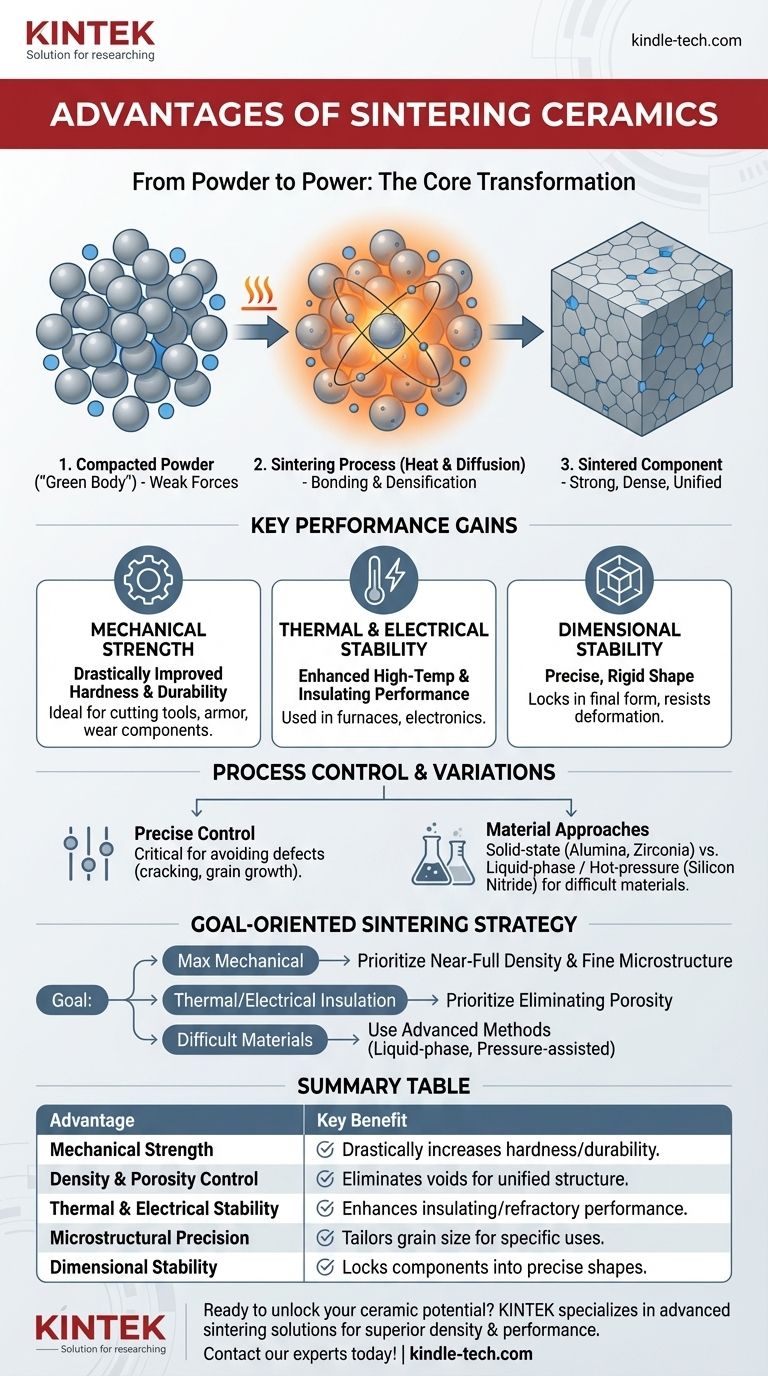

Del Polvo al Poder: La Transformación Central

La sinterización es el tratamiento térmico que une las partículas cerámicas, cambiando fundamentalmente la naturaleza del material. Este proceso es lo que convierte un cuerpo "verde" moldeado, pero débil, en una pieza terminada y duradera.

Creación de una Estructura Fuerte y Unificada

Antes de la sinterización, una pieza cerámica es solo polvo compactado mantenido unido por fuerzas débiles. Durante la sinterización, los átomos se difunden a través de los límites de las partículas, haciendo que se fusionen y formen fuertes enlaces químicos. Esto crea una estructura sólida policristalina continua.

Lograr Alta Densidad y Baja Porosidad

El objetivo principal de la sinterización es la densificación. El proceso elimina los poros y huecos entre las partículas de polvo iniciales, aumentando drásticamente la densidad del material. Esta reducción de la porosidad es directamente responsable de las enormes ganancias en resistencia y durabilidad.

Control de la Microestructura Final

La sinterización permite un control preciso sobre la microestructura final: el tamaño y la disposición de los granos dentro de la cerámica. Al gestionar cuidadosamente los parámetros de sinterización como la temperatura, el tiempo y la atmósfera, los fabricantes pueden adaptar las propiedades del material para aplicaciones específicas, como herramientas de corte ultraduras o aislantes eléctricos altamente efectivos.

Las Ganancias de Rendimiento Tangibles

Los cambios microestructurales que ocurren durante la sinterización se traducen directamente en características de rendimiento superiores en el mundo real. Estas ventajas son la razón por la cual la sinterización es indispensable en la fabricación de cerámica.

Resistencia Mecánica Drásticamente Mejorada

Una cerámica sinterizada es órdenes de magnitud más fuerte y dura que su forma de polvo sin sinterizar. Esta alta resistencia y resistencia al desgaste hacen que las cerámicas sinterizadas sean ideales para aplicaciones exigentes como herramientas de corte industriales, blindajes y componentes resistentes al desgaste.

Estabilidad Térmica y Eléctrica Mejorada

La estructura densa y unificada creada por la sinterización confiere a las cerámicas una excelente estabilidad a altas temperaturas y las convierte en excelentes aislantes eléctricos. Esta es la razón por la que son esenciales para los materiales refractarios utilizados en hornos y como componentes aislantes en dispositivos electrónicos.

Lograr una Forma Estable y Precisa

La sinterización fija el componente en su forma geométrica final y estable. Si bien se produce un encogimiento predecible, el proceso da como resultado una pieza rígida con una excelente estabilidad dimensional que no se deformará bajo el estrés operativo.

Comprensión de las Compensaciones y Variaciones del Proceso

Aunque inmensamente beneficiosa, la sinterización es un proceso complejo que exige precisión. El método elegido depende totalmente del material y del resultado deseado, cada uno con su propio conjunto de consideraciones.

La Necesidad de un Control Preciso

Los beneficios de la sinterización solo se logran cuando el proceso está cuidadosamente controlado. Las temperaturas o tiempos incorrectos pueden provocar una densificación incompleta, un crecimiento exagerado de los granos o grietas internas, todo lo cual degrada las propiedades finales de la cerámica.

Enfoques Específicos del Material

Diferentes cerámicas requieren diferentes estrategias de sinterización.

- La sinterización en estado sólido, impulsada por la difusión atómica, funciona bien para materiales como la alúmina y la zirconia.

- La sinterización en fase líquida se utiliza para materiales más difíciles de sinterizar, como el nitruro de silicio. Implica un aditivo que se funde, creando un líquido que ayuda a reorganizar y unir las partículas sólidas de manera más efectiva a través de fuerzas capilares.

El Costo de las Técnicas Avanzadas

Para las aplicaciones más exigentes, se utilizan métodos avanzados como la sinterización a presión en caliente. Esta técnica aplica presión externa durante el calentamiento, lo que acelera la densificación y ayuda a producir propiedades superiores. Sin embargo, esto añade una complejidad y un costo significativos al proceso de fabricación.

Tomar la Decisión Correcta para su Objetivo

El "mejor" enfoque de sinterización se define por la aplicación final del componente cerámico. Su objetivo determina las propiedades requeridas, lo que a su vez dicta el proceso.

- Si su enfoque principal es el rendimiento mecánico máximo: Debe priorizar lograr una densidad casi total y una microestructura fina y uniforme a través de parámetros de sinterización controlados con precisión.

- Si su enfoque principal es el aislamiento térmico o eléctrico: Su objetivo es utilizar la sinterización para eliminar la porosidad, ya que los vacíos pueden comprometer la capacidad de aislamiento y crear puntos débiles.

- Si está trabajando con materiales difíciles de densificar: Debe explorar métodos avanzados como la sinterización en fase líquida o asistida por presión para superar la resistencia inherente del material a la densificación.

En última instancia, dominar la sinterización es dominar la capacidad de diseñar la estructura interna de una cerámica para alcanzar todo su potencial de rendimiento.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Resistencia Mecánica | Aumenta drásticamente la dureza y la durabilidad para aplicaciones exigentes. |

| Control de Densidad y Porosidad | Elimina los huecos, creando una estructura densa y unificada. |

| Estabilidad Térmica y Eléctrica | Mejora el rendimiento como aislantes y materiales refractarios. |

| Precisión Microestructural | Adapta el tamaño y la disposición de los granos para usos específicos. |

| Estabilidad Dimensional | Fija los componentes en formas precisas y estables. |

¿Listo para desbloquear todo el potencial de sus componentes cerámicos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de sinterización precisos. Ya sea que esté desarrollando herramientas de corte, aislantes o materiales refractarios, nuestras soluciones le ayudan a lograr una densidad, resistencia y rendimiento superiores. ¡Póngase en contacto con nuestros expertos hoy mismo para optimizar su estrategia de sinterización y elevar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos