Las principales ventajas de utilizar la deposición química de vapor (CVD) para la producción de nanotubos de carbono (NTC) son su escalabilidad superior, su rentabilidad y el control preciso sobre la estructura del producto final. Estos factores la han convertido en el proceso comercial dominante, eclipsando métodos más antiguos como la descarga de arco y la ablación láser, que se limitan en gran medida a la investigación a escala de laboratorio.

Si bien otros métodos pueden producir NTC de alta calidad, la CVD es la única técnica que cierra la brecha entre el descubrimiento en el laboratorio y la fabricación a escala industrial, haciendo que las aplicaciones del mundo real sean económicamente viables.

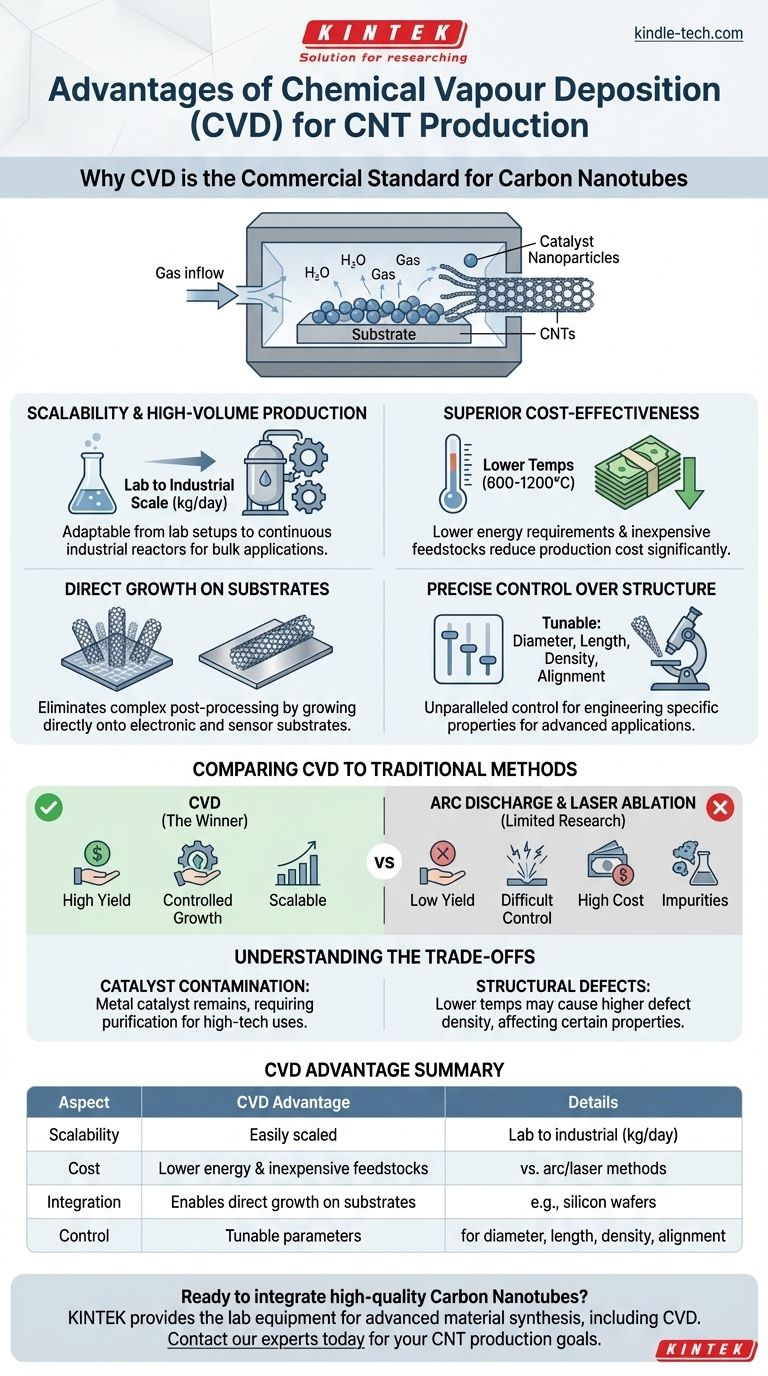

Por qué la CVD se convirtió en el estándar comercial

El cambio a la CVD fue impulsado por las demandas prácticas de la fabricación. Para que los NTC pasaran de ser una curiosidad científica a un material funcional, era necesario producirlos de manera fiable, en grandes cantidades y a un costo razonable.

Escalabilidad y producción de gran volumen

La CVD es un proceso altamente escalable. Se puede adaptar desde pequeños montajes de laboratorio hasta reactores industriales grandes, continuos o semicontinuos, capaces de producir kilogramos de NTC por día.

Esta capacidad de escalado es un requisito fundamental para la viabilidad comercial, ya que permite utilizar los NTC en aplicaciones a granel, como compuestos poliméricos, recubrimientos y dispositivos de almacenamiento de energía.

Rentabilidad superior

En comparación con sus predecesores, la CVD es significativamente más económica. Normalmente opera a temperaturas más bajas (600-1200 °C) que la descarga de arco o la ablación láser, que requieren temperaturas superiores a los 3000 °C.

Este menor requerimiento energético, combinado con el uso de materias primas de hidrocarburos relativamente baratas como el metano o el etileno, reduce drásticamente el costo total de producción por gramo de NTC.

Crecimiento directo sobre sustratos

Una ventaja estratégica clave de la CVD es su capacidad para hacer crecer NTC directamente sobre un sustrato deseado, como una oblea de silicio, una lámina metálica o una placa cerámica.

Esta capacidad es fundamental para aplicaciones en electrónica, sensores y catálisis, ya que elimina los pasos de posprocesamiento difíciles y a menudo dañinos de purificación, clasificación y deposición de los nanotubos.

Control preciso sobre la estructura

La CVD ofrece un control inigualable sobre la estructura final del NTC. Al ajustar cuidadosamente los parámetros del proceso —como la temperatura, la presión, la composición del gas y el tipo de catalizador— es posible influir en el diámetro, la longitud, la densidad y la alineación de los nanotubos.

Este nivel de control es esencial para diseñar NTC con propiedades específicas adaptadas a aplicaciones avanzadas, una hazaña que es casi imposible con los entornos caóticos de la descarga de arco o la ablación láser.

Comparación de la CVD con los métodos tradicionales

Comprender las limitaciones de los métodos más antiguos aclara por qué la industria se decantó tan decididamente por la CVD.

Las limitaciones de la descarga de arco

Este método implica crear un arco eléctrico entre dos electrodos de grafito. Si bien puede producir NTC de alta calidad, el resultado es un hollín enmarañado de bajo rendimiento que contiene impurezas significativas. El proceso es difícil de controlar y prácticamente imposible de escalar para la producción en masa.

El desafío de la ablación láser

En este proceso, un láser de alta potencia vaporiza un objetivo de grafito. Produce NTC de muy alta pureza, pero es extremadamente lento, requiere mucha energía y es prohibitivamente caro. Su tasa de producción es demasiado baja para cualquier cosa que no sean muestras de investigación especializadas.

Comprensión de las compensaciones de la CVD

A pesar de sus ventajas, la CVD no está exenta de desafíos. Evaluar objetivamente estas compensaciones es crucial para cualquier aplicación.

Contaminación por catalizador

La CVD se basa en nanopartículas de catalizador metálico (p. ej., hierro, níquel, cobalto) para iniciar el crecimiento de los NTC. Estas partículas metálicas pueden permanecer en el producto final como impurezas.

Para muchas aplicaciones a granel, esto es aceptable. Sin embargo, para la electrónica de alto rendimiento o los usos biomédicos, estas impurezas pueden ser perjudiciales y requieren pasos de purificación extensos y costosos.

Potencial de defectos estructurales

Las temperaturas de síntesis más bajas de la CVD a veces pueden resultar en NTC con una mayor densidad de defectos estructurales en comparación con los producidos por métodos de temperatura más alta.

Aunque a menudo es suficiente para la mayoría de las aplicaciones, esto puede afectar a propiedades como la conductividad eléctrica y la resistencia mecánica, creando una compensación entre el costo de producción y la perfección última del material.

Tomar la decisión correcta para su objetivo

El mejor método de producción depende totalmente de su objetivo específico.

- Si su enfoque principal es la producción industrial a gran escala para compuestos o recubrimientos: La CVD es la única opción comercialmente viable debido a su escalabilidad y rentabilidad.

- Si su enfoque principal es lograr la mayor pureza de material posible para la investigación fundamental: La ablación láser o los métodos especializados de descarga de arco pueden ser superiores, a pesar de su bajo rendimiento y alto costo.

- Si su enfoque principal es integrar NTC directamente en dispositivos electrónicos: La capacidad de la CVD para hacer crecer nanotubos directamente sobre sustratos la convierte en el enfoque más práctico y eficiente.

En última instancia, la deposición química de vapor es la tecnología fundamental que permitió que los nanotubos de carbono se convirtieran en un verdadero material industrial.

Tabla de resumen:

| Aspecto | Ventaja de la CVD |

|---|---|

| Escalabilidad | Se escala fácilmente de laboratorio a producción industrial (kg/día) |

| Costo | Menor consumo de energía y materias primas económicas frente a los métodos de arco/láser |

| Integración | Permite el crecimiento directo sobre sustratos (p. ej., obleas de silicio) |

| Control | Parámetros ajustables para diámetro, longitud, densidad y alineación |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o desarrollo de productos? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para la síntesis avanzada de materiales, incluidos los procesos CVD. Nuestra experiencia puede ayudarle a lograr un control preciso y escalabilidad para su aplicación específica, desde compuestos hasta electrónica. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar los objetivos de producción de NTC de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las propiedades químicas del carburo de silicio? Descubra su extrema inercia química y estabilidad

- ¿Cuál es la frecuencia de RF utilizada para el proceso de pulverización catódica? Los 13.56 MHz estándar explicados

- ¿Cuál es el efecto del sustrato en las películas delgadas? Un factor crítico para el rendimiento y la fiabilidad

- ¿Cuáles son las ventajas de la pulverización catódica sobre la evaporación? Logre una calidad y rendimiento de película superiores

- ¿Qué es una película delgada en nanotecnología? El Bloque de Construcción Esencial para la Tecnología Avanzada

- ¿Qué parámetros afectan el rendimiento de pulverización catódica usando un haz de iones? Dominar la energía, masa, ángulo de los iones y las propiedades del material

- ¿Cuáles son algunos desafíos actuales en la producción y aplicación de nanotubos de carbono y cómo se pueden superar? Domine la integración nano-a-macro

- ¿Cuál es el papel del hidrógeno en el crecimiento del grafeno? Domina el doble papel para películas de alta calidad