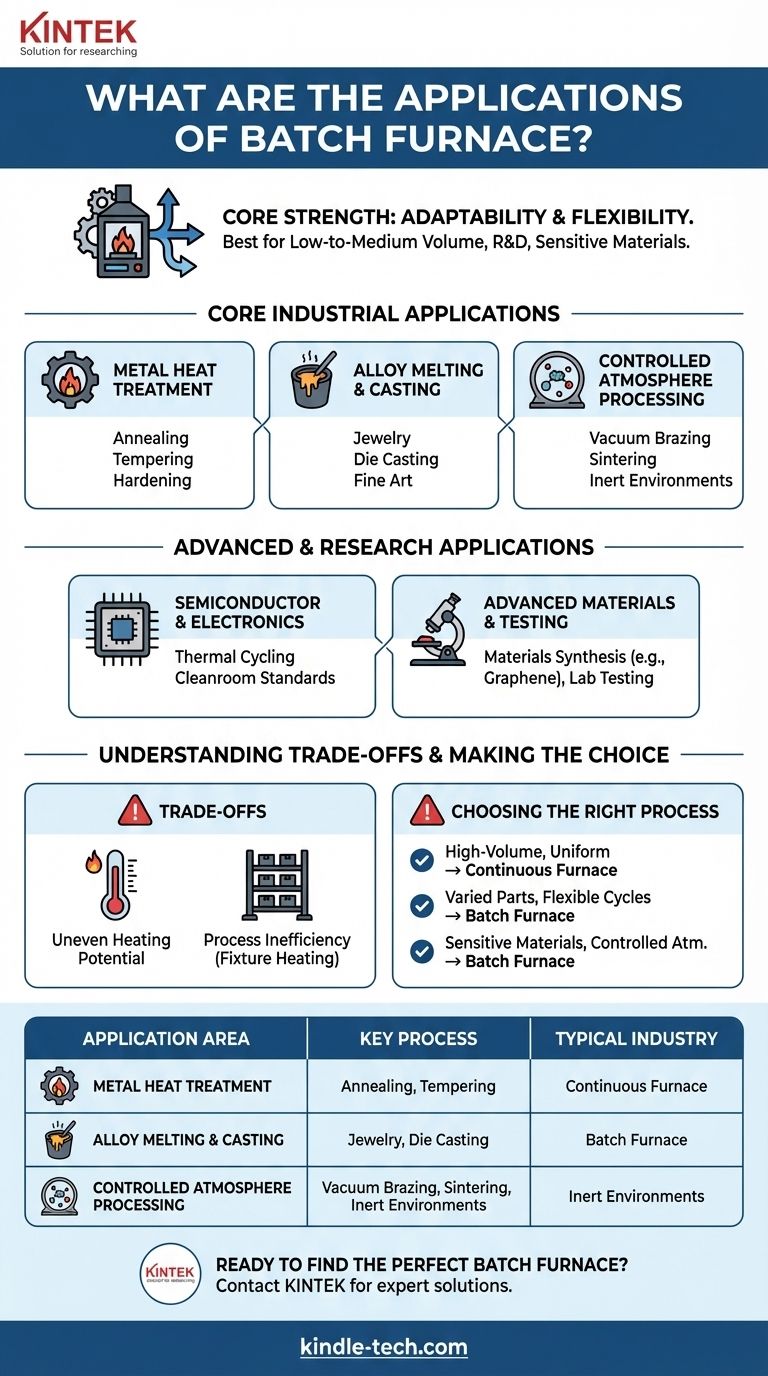

En resumen, los hornos de carga discontinua se utilizan para una amplia gama de procesos térmicos donde la flexibilidad es más importante que un alto rendimiento. Sus aplicaciones abarcan desde tratamientos térmicos fundamentales de metales y fusión de aleaciones hasta tareas altamente especializadas como la fabricación de semiconductores, la investigación de materiales avanzados y la soldadura fuerte al vacío.

La principal fortaleza de un horno de carga discontinua es su adaptabilidad. Destaca en entornos que requieren perfiles de temperatura, tiempos de ciclo o atmósferas controladas variados, lo que lo convierte en la opción predeterminada para la producción de bajo a medio volumen, I+D y procesos que involucran materiales sensibles.

Aplicaciones Industriales Principales

La versatilidad de los hornos de carga discontinua los convierte en una piedra angular en muchos procesos industriales fundamentales. Son valorados por su relativa simplicidad, menor costo inicial y capacidad para manejar una variedad de tamaños y requisitos de piezas.

Tratamiento Térmico de Metales y Alivio de Tensiones

Los hornos de carga discontinua se utilizan comúnmente para alterar las propiedades físicas y químicas de los metales. Esto incluye procesos como el recocido, el templado y el endurecimiento para mejorar la resistencia y la durabilidad.

Unidades como los hornos de caja y los hornos de solera móvil pueden alcanzar temperaturas entre 1200°F y 2500°F, adaptándose a una amplia gama de metales y aleaciones.

Fusión y Fundición de Aleaciones

Muchos hornos eléctricos utilizados para fundir aleaciones metálicas son sistemas de tipo discontinuo. Esto es fundamental para operaciones que producen nuevos materiales o piezas fundidas.

Estas aplicaciones son críticas en industrias como la joyería, las operaciones de fundición a presión y los estudios de bellas artes, donde las fusiones se realizan por encargo o por día.

Procesamiento en Atmósfera Controlada

Los hornos de carga discontinua son excepcionalmente adecuados para procesos que deben realizarse en un ambiente no reactivo. Su naturaleza sellada los hace ideales para crear vacío o introducir una atmósfera protectora.

Esta capacidad es esencial para aplicaciones como la soldadura fuerte al vacío, la sinterización y el tratamiento térmico de metales reactivos que se dañarían por la exposición al oxígeno a altas temperaturas.

Aplicaciones Avanzadas y de Investigación

Más allá de la industria tradicional, los hornos de carga discontinua son herramientas críticas en el desarrollo tecnológico y la investigación científica, donde la precisión y el control del proceso son primordiales.

Fabricación de Semiconductores y Electrónica

La producción de semiconductores, baterías y otros componentes electrónicos a menudo se basa en el ciclo térmico preciso proporcionado por los hornos tubulares, un tipo común de horno de carga discontinua.

Su idoneidad para los estándares de sala limpia y las aplicaciones en atmósfera inerte los hace esenciales para prevenir la contaminación durante estos delicados pasos de fabricación.

Materiales Avanzados y Pruebas

Los hornos de carga discontinua son indispensables en la investigación y el desarrollo. Se utilizan para crear o probar materiales como pilas de combustible de óxido sólido, compuestos poliméricos y grafeno.

Los laboratorios también los utilizan para pruebas de materiales aeroespaciales, análisis de petróleo y gas, y pruebas ambientales de muestras de agua, residuos y suelo.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente flexible, el modelo de procesamiento por lotes introduce desafíos operativos e ineficiencias específicas que deben considerarse.

Potencial de Calentamiento Irregular

En un horno de carga discontinua, las piezas más cercanas a la fuente de calor se calentarán más rápido que las del centro de la carga. Esto puede llevar a una falta de uniformidad de temperatura en todo el lote.

Lograr un calentamiento uniforme a menudo requiere una colocación cuidadosa de las piezas y, potencialmente, tiempos de ciclo más largos para permitir que toda la carga "se empape" a la temperatura objetivo.

Ineficiencia del Proceso

El procesamiento por lotes requiere que las piezas se agrupen para la carga, a menudo utilizando accesorios pesados como cestas, estantes o carros.

Estos accesorios también deben calentarse y enfriarse con cada ciclo, lo que consume una energía significativa y aumenta la carga térmica general más allá de la requerida para las propias piezas. Este uso de energía parasitaria es una ineficiencia clave del modelo por lotes.

Tomando la Decisión Correcta para su Proceso

La selección de la tecnología de horno adecuada depende completamente de sus objetivos operativos en cuanto a volumen, flexibilidad y uniformidad.

- Si su objetivo principal es la producción de alto volumen y uniforme de una sola pieza: Las ineficiencias del procesamiento por lotes pueden ser una desventaja significativa; un horno continuo es probablemente una mejor solución.

- Si su objetivo principal es la flexibilidad del proceso para piezas y ciclos variados: La capacidad de cambiar completamente la temperatura, la atmósfera y la duración para cada carga hace que un horno de carga discontinua sea la opción ideal.

- Si su objetivo principal es trabajar con materiales sensibles en una atmósfera controlada: Los hornos de carga discontinua proporcionan el entorno sellado y altamente controlado necesario para el procesamiento al vacío o con gas inerte.

Al comprender estas capacidades y desventajas principales, puede determinar con confianza si un horno de carga discontinua se alinea con sus objetivos específicos de procesamiento térmico.

Tabla Resumen:

| Área de Aplicación | Procesos Clave | Industrias Típicas |

|---|---|---|

| Tratamiento Térmico de Metales | Recocido, Templado, Endurecimiento | Automotriz, Aeroespacial, Herramientas |

| Fusión y Fundición de Aleaciones | Fusión de Metales, Fundición | Joyería, Fundición a Presión, Bellas Artes |

| Atmósfera Controlada | Soldadura Fuerte al Vacío, Sinterización | Dispositivos Médicos, Aeroespacial |

| Fabricación de Semiconductores | Ciclo Térmico, Procesamiento en Sala Limpia | Electrónica, Producción de Baterías |

| Investigación de Materiales Avanzados | Síntesis de Materiales, Pruebas | Laboratorios de I+D, Universidades, Aeroespacial |

¿Listo para encontrar el horno de carga discontinua perfecto para su aplicación específica?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades únicas de procesamiento térmico. Ya sea que esté en I+D, fabricación de semiconductores o tratamiento térmico de metales, nuestros expertos pueden ayudarlo a seleccionar el horno de carga discontinua ideal para un control preciso de la temperatura, gestión de la atmósfera y flexibilidad del proceso.

Contáctenos hoy para discutir sus requisitos y descubrir cómo las soluciones de KINTEK pueden mejorar la eficiencia y las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué es crucial un control preciso de la temperatura en un horno de sinterización para los electrolitos NASICON? Garantizar la pureza del material

- ¿Por qué es esencial un horno de atmósfera de alta precisión para el sinterizado de cátodos de alto contenido de níquel? Desbloquee el rendimiento de la batería

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Cuál es la función principal de un horno de sinterización en atmósfera a alta temperatura en la fabricación de composites de Ni-Al2O3-TiO2?

- ¿Por qué utilizar hornos de vacío ultra alto para LLZO? Garantizar la estabilidad química y la integridad de la interfaz en electrolitos sólidos