En esencia, la deposición química de vapor (CVD) es un proceso de fabricación fundamental utilizado para crear películas y recubrimientos delgados excepcionalmente puros y de alto rendimiento. Sus aplicaciones son amplias, sirviendo como una tecnología crítica en la industria de semiconductores para producir circuitos integrados, en la fabricación para crear recubrimientos protectores duraderos en herramientas y piezas de motor, y en óptica para desarrollar lentes y sensores avanzados.

El verdadero valor de la CVD radica en su capacidad única para "hacer crecer" una capa de material perfectamente uniforme y ultrafina sobre una superficie átomo por átomo. Esta precisión y su versatilidad para recubrir formas complejas la convierten en una herramienta indispensable para crear los componentes de alta tecnología que impulsan nuestro mundo moderno.

Por qué la CVD es un proceso de fabricación preferido

La adopción generalizada de la CVD se debe a algunas ventajas clave que otras técnicas de deposición tienen dificultades para igualar. Estas propiedades inherentes la convierten en la opción ideal para una variedad de aplicaciones exigentes.

Pureza y control inigualables

El proceso se basa en reacciones químicas controladas utilizando gases precursores de alta pureza. Esto da como resultado películas que son excepcionalmente puras y densas, un requisito innegociable para la electrónica de alto rendimiento.

Además, los ingenieros tienen control total sobre el tiempo del proceso y los parámetros de deposición. Esto permite la creación de capas ultrafinas con un grosor preciso y repetible, hasta el nivel de unos pocos átomos.

Conformidad superior en formas complejas

La CVD es un proceso sin línea de visión. A diferencia de la pintura en aerosol, que solo recubre lo que puede "ver" directamente, los gases precursores en una cámara de CVD fluyen alrededor de un objeto, depositando una película uniforme en todas las superficies.

Esta capacidad de "envolver" la hace perfecta para recubrir componentes con geometrías complejas, asegurando una cobertura uniforme dentro de canales, alrededor de esquinas y sobre características intrincadas.

Una paleta de materiales amplia y versátil

Dado que la técnica se basa en reacciones químicas, la CVD es altamente versátil y se puede utilizar para depositar una amplia variedad de materiales. Esto incluye semiconductores (como el silicio), dieléctricos (aislantes), metales y cerámicas duraderas.

Aplicaciones industriales clave en detalle

Las ventajas únicas de la CVD se traducen directamente en su uso en varias industrias de alto valor donde el rendimiento y la precisión son primordiales.

Fabricación de semiconductores y electrónica

Esta es posiblemente la aplicación más significativa de la CVD. El proceso se utiliza en múltiples etapas para construir los transistores y circuitos microscópicos que se encuentran en un microchip.

Su capacidad para depositar capas ultrafinas y puras de materiales conductores, aislantes y semiconductores es lo que hace posibles los procesadores modernos y las memorias.

Recubrimientos protectores y de rendimiento

La CVD se utiliza para aplicar recubrimientos duros y resistentes al desgaste a herramientas de corte industriales, taladros y piezas mecánicas. Estas delgadas películas cerámicas aumentan drásticamente la durabilidad y la vida útil.

De manera similar, se utiliza para crear recubrimientos de barrera térmica en componentes como las palas de turbina de los motores a reacción, protegiéndolos de temperaturas extremas y entornos corrosivos.

Óptica y fotónica

En la industria óptica, la CVD se utiliza para aplicar recubrimientos antirreflectantes a las lentes, mejorando la transmisión de luz para cámaras e instrumentos científicos. También se utiliza para crear filtros ópticos y guías de onda especializados.

Materiales avanzados y polímeros

El proceso también se emplea para sintetizar materiales únicos desde cero. Esto puede incluir la creación de nanopartículas específicas, nanotubos de carbono de alta pureza o la polimerización de materiales directamente sobre una superficie en un entorno de vacío.

Comprender las variaciones de la CVD

"CVD" no es un solo proceso, sino una familia de técnicas, cada una optimizada para diferentes materiales y aplicaciones. La diferencia principal es el método utilizado para suministrar la energía necesaria para impulsar la reacción química.

CVD Térmica

Esta es la forma más fundamental, donde el sustrato se calienta a una temperatura alta, proporcionando la energía térmica para iniciar la reacción de los gases precursores en su superficie.

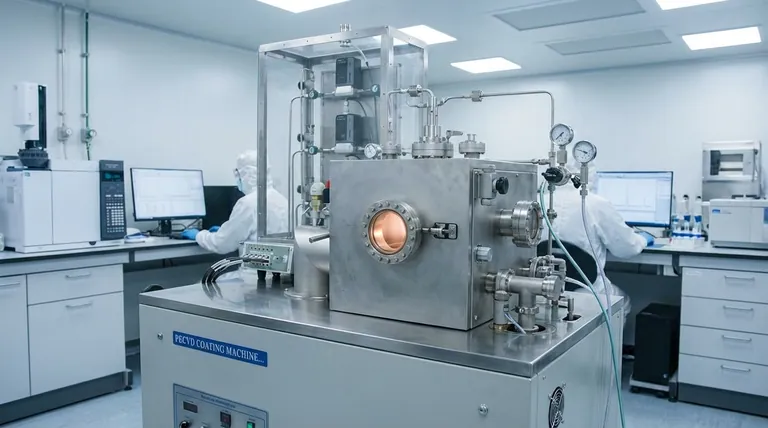

CVD Asistida por Plasma (PECVD)

Este método utiliza un plasma generado eléctricamente para energizar los gases precursores en lugar de depender únicamente del calor intenso. Esto permite que la deposición ocurra a temperaturas mucho más bajas, lo que lo hace adecuado para recubrir materiales que no pueden soportar un calor intenso.

CVD Organometálica (MOCVD)

La MOCVD utiliza compuestos organometálicos especializados como precursores. Es un método preferido para crear películas cristalinas de muy alta calidad y es esencial para la fabricación de LEDs, láseres y ciertos tipos de células solares de alto brillo.

Otros métodos especializados

Existen otras variaciones, como la CVD de filamento caliente (HFCVD) para la síntesis de películas de diamante o la CVD láser (LCVD) para depositar material con precisión en un área específica y dirigida.

Tomar la decisión correcta para su objetivo

La versatilidad de la CVD significa que la técnica específica se elige en función del resultado deseado.

- Si su enfoque principal es construir microelectrónica avanzada: Su prioridad es la pureza excepcional, el control del grosor a nivel atómico y la versatilidad del material que ofrecen métodos como la CVD Térmica y Organometálica.

- Si su enfoque principal es recubrir piezas mecánicas complejas: La ventaja clave es la cobertura "sin línea de visión" o conformada que asegura una capa uniforme y duradera en todas las superficies.

- Si su enfoque principal es depositar películas sobre sustratos sensibles al calor: Un proceso a menor temperatura como la CVD Asistida por Plasma (PECVD) es la opción necesaria para evitar dañar el material subyacente.

En última instancia, la deposición química de vapor es una tecnología fundamental que permite la creación y mejora de los componentes más críticos en la ciencia y la industria.

Tabla de resumen:

| Área de aplicación | Contribución clave de la CVD |

|---|---|

| Fabricación de semiconductores | Deposita capas ultrafinas y puras para microchips y circuitos. |

| Recubrimientos protectores | Proporciona recubrimientos uniformes y resistentes al desgaste en herramientas y piezas de motor complejas. |

| Óptica y fotónica | Crea recubrimientos antirreflectantes y componentes ópticos especializados. |

| Materiales avanzados | Sintetiza materiales de alta pureza como nanotubos de carbono y polímeros especializados. |

¿Listo para aprovechar la precisión de la CVD para los proyectos de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para los procesos de deposición avanzados. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos duraderos o materiales ópticos avanzados, nuestra experiencia y productos están diseñados para satisfacer las exigentes demandas de los laboratorios modernos.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos respaldar las necesidades específicas de su aplicación y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas