En esencia, los hornos eléctricos se utilizan para proporcionar calor altamente controlado y preciso para procesar una vasta gama de materiales. Sus aplicaciones abarcan desde la industria pesada, como la fusión de chatarra de acero en fundiciones y el calentamiento de palanquillas de metal para forja, hasta procesos científicos avanzados como el desarrollo de materiales para baterías y el recocido de delicadas obleas de zafiro para electrónica.

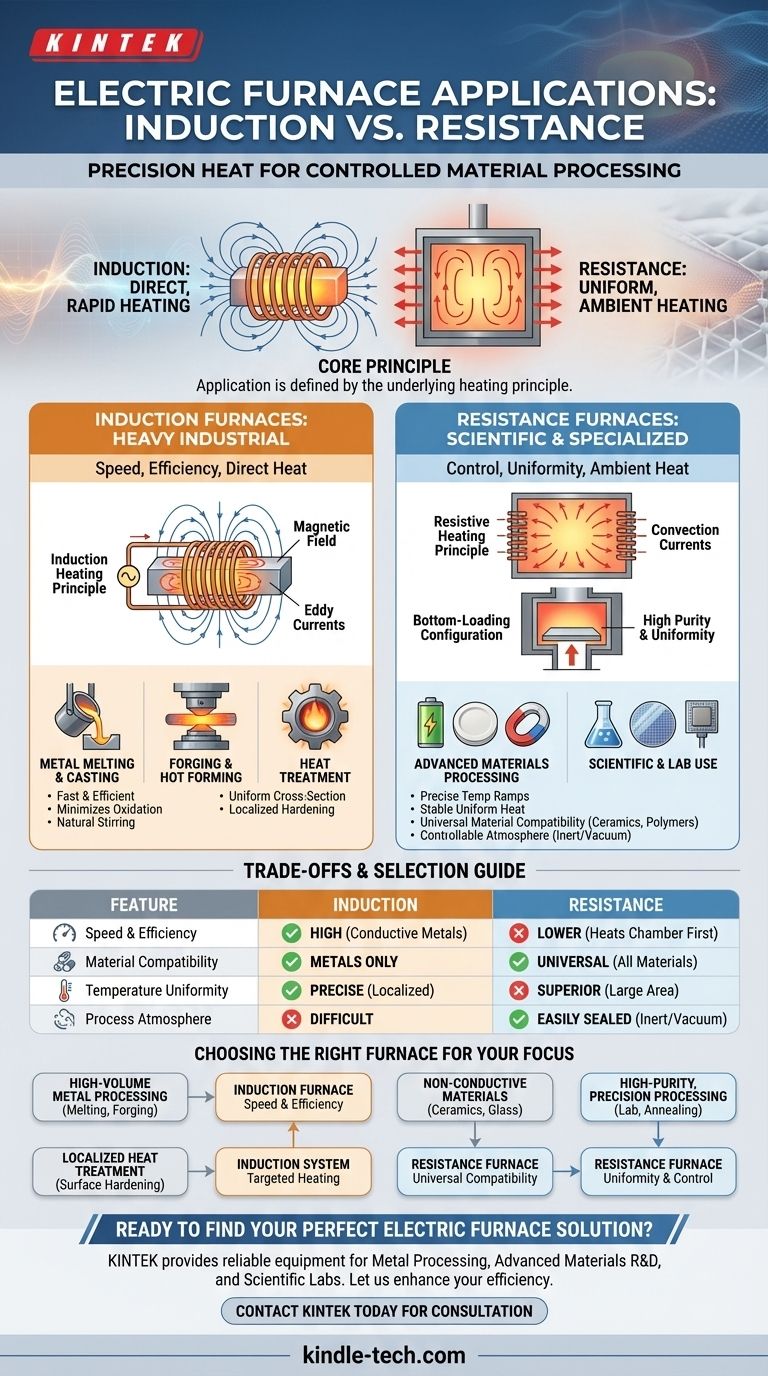

La aplicación específica de un horno eléctrico no está determinada por su nombre, sino por su principio de calentamiento subyacente. Comprender si un proceso requiere calentamiento directo y rápido (inducción) o calentamiento ambiental uniforme (resistencia) es la clave para seleccionar la herramienta adecuada.

Aplicaciones Industriales Pesadas: Hornos de Inducción

Los hornos de inducción son los caballos de batalla de la industria metalúrgica moderna. Son valorados por su velocidad, eficiencia y capacidad para generar calor intenso directamente dentro del propio material.

El Principio del Calentamiento por Inducción

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético fuerte y fluctuante que induce corrientes eléctricas (corrientes de Foucault) directamente dentro del material conductor colocado en su interior. La propia resistencia del material a estas corrientes genera calor rápido y preciso de adentro hacia afuera.

Aplicación: Fusión y Fundición de Metales

En la industria de la fundición, el horno de fusión de media frecuencia es esencial para fundir materias primas, chatarra y aleaciones para la fundición. Debido a que el calor se genera dentro del metal, la fusión es extremadamente rápida y eficiente, minimizando la pérdida de metal debido a la oxidación. Las fuerzas electromagnéticas también crean una acción de agitación natural, mejorando la homogeneidad del metal fundido final.

Aplicación: Forja y Conformado en Caliente

Antes de que una pieza de metal pueda ser forjada o conformada, debe calentarse a una temperatura específica y uniforme. Un horno de diatermia o horno de calentamiento de media frecuencia por inducción sobresale en esto, calentando rápidamente las piezas en bruto de metal a través de toda su sección transversal. Esta velocidad reduce la formación de cascarilla superficial y asegura que la pieza esté a la temperatura óptima para el conformado.

Aplicación: Tratamiento Térmico

El calentamiento por inducción también se utiliza ampliamente para el endurecimiento superficial, el temple y el revenido de piezas metálicas como las barras de acero. El proceso es altamente controlable, lo que permite aplicar calor a áreas muy específicas de un componente, lo que resulta en una capa superficial endurecida con un núcleo más dúctil.

Aplicaciones Especializadas y Científicas: Hornos de Resistencia

Mientras que los hornos de inducción se definen por la velocidad y el calentamiento directo, los hornos de resistencia se definen por el control y la temperatura ambiente uniforme. Funcionan más como un horno convencional de alta precisión.

El Principio del Calentamiento Resistivo

Los hornos de resistencia utilizan elementos calefactores hechos de materiales con alta resistencia eléctrica. Cuando la corriente pasa a través de estos elementos, se calientan extremadamente y transfieren este calor a la cámara del horno y al material en su interior mediante convección y radiación.

La Configuración de Carga Inferior

Un horno de carga inferior es una configuración común para aplicaciones de alta pureza. En este diseño, el hogar (o piso) del horno se eleva hacia la cámara de calentamiento aislada. Esto evita la contaminación por partículas que caen y asegura un calentamiento extremadamente uniforme, ya que el producto está perfectamente centrado dentro de los elementos calefactores.

Aplicación: Procesamiento de Materiales Avanzados

Estos hornos son críticos para desarrollar y procesar materiales donde las rampas de temperatura precisas y el calor estable y uniforme son primordiales. Esto incluye el procesamiento de materiales para baterías, cerámicas electrónicas y materiales magnéticos, donde ligeras desviaciones de temperatura pueden arruinar las propiedades del producto final.

Aplicación: Uso Científico y de Laboratorio

En laboratorios universitarios y centros de investigación, los hornos de resistencia se utilizan para una amplia gama de experimentos y tratamientos. Su precisión es ideal para el recocido de obleas de zafiro y el tratamiento térmico de componentes como los sensores de circonio, donde la pureza y los ciclos térmicos repetibles no son negociables.

Comprendiendo las Ventajas y Desventajas: Inducción vs. Resistencia

La elección entre estos tipos de hornos implica ventajas y desventajas claras y significativas directamente relacionadas con sus mecanismos de calentamiento.

Velocidad y Eficiencia

La inducción es significativamente más rápida y energéticamente eficiente para procesar metales conductores porque calienta el material directamente. El calentamiento por resistencia es más lento, ya que primero debe calentar toda la cámara del horno antes de calentar el producto.

Compatibilidad de Materiales

Esta es una distinción crítica. La inducción solo funciona con materiales eléctricamente conductores como los metales. El calentamiento por resistencia es universal y puede calentar cualquier material, incluyendo cerámicas, polímeros y compuestos.

Uniformidad de la Temperatura

Aunque el calentamiento por inducción es preciso, los hornos de resistencia generalmente ofrecen una uniformidad de temperatura superior en un área grande. Esto es vital para procesos como el recocido, donde toda la pieza debe calentarse y enfriarse bajo condiciones idénticas.

Atmósfera del Proceso

Los hornos de resistencia se sellan más fácilmente para controlar la atmósfera interna (por ejemplo, usando gas inerte o vacío). Esto es difícil de lograr en muchos diseños de hornos de inducción, lo que hace que los hornos de resistencia sean mejores para procesos sensibles a la oxidación.

Eligiendo el Horno Adecuado para su Proceso

Hacer coincidir el principio de calentamiento con su objetivo principal es el paso más importante para seleccionar la tecnología de horno correcta.

- Si su enfoque principal es el procesamiento de metales de alto volumen (fusión, forja): Un horno de inducción es su elección predeterminada debido a su velocidad y eficiencia inigualables para materiales conductores.

- Si su enfoque principal es el tratamiento térmico localizado (endurecimiento superficial): Un sistema de inducción proporciona el calentamiento preciso y dirigido necesario para crear propiedades metalúrgicas específicas en la superficie de un componente.

- Si su enfoque principal es el procesamiento de materiales no conductores (cerámicas, vidrio): Un horno de resistencia es su única opción, ya que el principio de inducción no funcionará.

- Si su enfoque principal es el procesamiento de alta pureza y precisión (investigación de laboratorio, recocido de obleas): Un horno de resistencia, a menudo en una configuración de carga inferior o de tubo, proporciona la uniformidad de temperatura superior y el control atmosférico requeridos.

En última instancia, comprender el principio fundamental de calentamiento es la clave para seleccionar la tecnología adecuada para su aplicación.

Tabla Resumen:

| Tipo de Horno | Principio de Calentamiento | Ideal para | Características Clave |

|---|---|---|---|

| Horno de Inducción | Calentamiento directo e interno mediante campos magnéticos | Fusión de metales, forja, endurecimiento superficial | Alta velocidad, eficiencia energética, específico del material (metales conductores) |

| Horno de Resistencia | Calentamiento ambiental y uniforme mediante elementos resistivos | Investigación de laboratorio, materiales para baterías, cerámicas, recocido | Control de temperatura superior, compatibilidad universal de materiales, control de atmósfera |

¿Listo para Encontrar su Solución Perfecta de Horno Eléctrico?

Ya sea que su proceso exija la fusión de alta velocidad de un horno de inducción o el calor preciso y uniforme de un horno de resistencia para su laboratorio, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades.

Nos especializamos en proporcionar equipos de laboratorio y consumibles confiables para:

- Procesamiento de Metales y Fundiciones: Logre una fusión y forja eficientes.

- I+D de Materiales Avanzados: Desarrolle materiales para baterías, cerámicas y más con ciclos térmicos precisos.

- Laboratorios Científicos: Asegure la pureza y la repetibilidad para aplicaciones de recocido y tratamiento térmico.

Permítanos ayudarle a seleccionar la tecnología adecuada para mejorar su eficiencia y resultados.

Contacte a KINTEK hoy para una consulta personalizada y deje que nuestros expertos le guíen hacia la solución óptima.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno mufla eléctrico? Logre una pureza y uniformidad térmica inigualables

- ¿Cuál es la diferencia entre un horno de laboratorio y una mufla de laboratorio? Elija la herramienta adecuada para las necesidades de calor de su laboratorio

- ¿Cuál es la temperatura de recocido del cuarzo? Logre una estabilidad térmica óptima para sus componentes

- ¿Cuál es el uso de un horno en el laboratorio? Desbloquee la transformación de materiales para su investigación

- ¿Cuál es el uso del horno mufla eléctrico? Lograr un procesamiento puro y a alta temperatura