En esencia, la sinterización por microondas es un proceso térmico especializado utilizado para aumentar la densidad y la resistencia de los materiales, principalmente cerámicas avanzadas. Aprovecha la energía de microondas de alta frecuencia para calentar los materiales de forma interna y uniforme, lo que resulta en tiempos de procesamiento significativamente más rápidos, menor consumo de energía y propiedades del material mejoradas en comparación con el calentamiento convencional en horno.

El verdadero valor de la sinterización por microondas no es solo su velocidad, sino su capacidad para calentar un material volumétricamente, de adentro hacia afuera. Este mecanismo único produce microestructuras más uniformes y permite la creación de componentes de alto rendimiento que a menudo son difíciles de lograr con los métodos tradicionales.

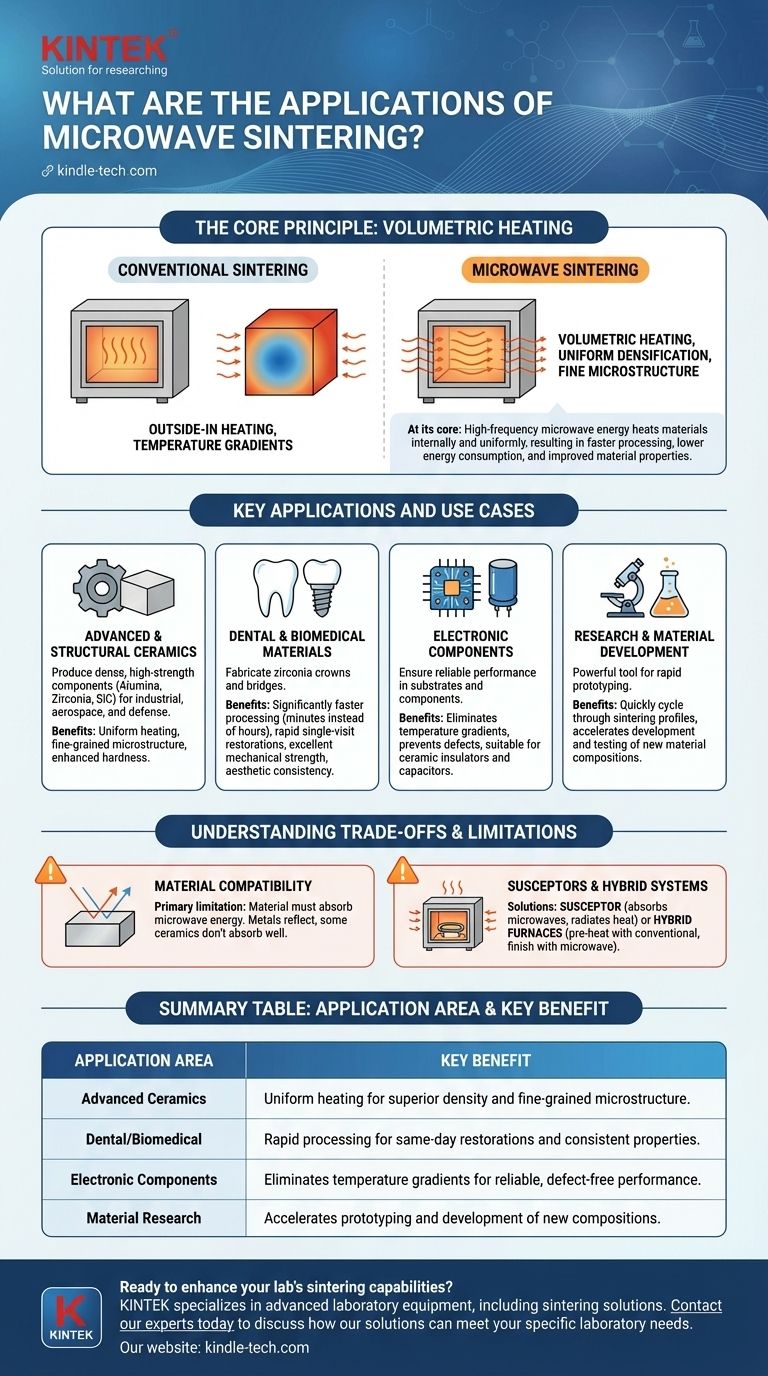

El Principio Fundamental: Cómo Funciona la Sinterización por Microondas

Para comprender sus aplicaciones, primero debe comprender su mecanismo. A diferencia de un horno convencional que calienta de afuera hacia adentro, la sinterización por microondas funciona con un principio fundamentalmente diferente.

De Microondas a Calor

El proceso se basa en las propiedades dieléctricas de un material. Cuando se somete a un campo electromagnético de microondas, las moléculas polares dentro del material intentan alinearse rápidamente con el campo. Esta fricción molecular constante genera calor directa y simultáneamente en todo el volumen del material.

La Ventaja del Calentamiento Volumétrico

La sinterización convencional calienta primero la superficie de un objeto, con el calor conduciéndose lentamente hacia el núcleo. Esto crea un gradiente de temperatura, que puede provocar tensiones internas, densidad inconsistente y un mayor crecimiento de grano.

La sinterización por microondas calienta todo el objeto a la vez, un proceso conocido como calentamiento volumétrico. Esto minimiza los gradientes de temperatura, promoviendo una densificación uniforme y una microestructura final más fina y consistente, lo que a menudo se traduce en propiedades mecánicas superiores.

El Proceso de Sinterización Estándar

Un ciclo típico implica colocar el material (a menudo un polvo compactado, o "cuerpo verde") en un horno de microondas. La cámara puede ser evacuada o llenada con una atmósfera específica antes de que se aplique energía de microondas para calentar la pieza a una temperatura objetivo, donde se mantiene durante un tiempo específico para permitir que la densificación se complete antes de ser enfriada.

Aplicaciones y Casos de Uso Clave

Las ventajas únicas de la sinterización por microondas la hacen ideal para aplicaciones donde la velocidad, la eficiencia energética y la uniformidad del material son críticas.

Cerámicas Avanzadas y Estructurales

Esta es el área de aplicación principal. La sinterización por microondas se utiliza para producir componentes densos y de alta resistencia a partir de materiales como alúmina, circonia y carburo de silicio para aplicaciones industriales, aeroespaciales y de defensa exigentes. El calentamiento rápido y uniforme preserva una microestructura de grano fino, mejorando la dureza y la tenacidad a la fractura.

Materiales Dentales y Biomédicos

La industria dental utiliza la sinterización por microondas para fabricar coronas y puentes de circonia. El proceso es significativamente más rápido que los métodos convencionales, reduciendo lo que podría llevar horas a solo minutos, lo que permite restauraciones rápidas en una sola visita. La uniformidad también garantiza una excelente resistencia mecánica y consistencia estética.

Componentes Electrónicos

Los materiales utilizados en sustratos y componentes electrónicos requieren una uniformidad excepcional para garantizar un rendimiento fiable. La sinterización por microondas proporciona esto al eliminar los gradientes de temperatura que pueden causar defectos, lo que la hace adecuada para producir aisladores cerámicos, condensadores y otras piezas sensibles.

Investigación y Desarrollo de Materiales

Para los científicos de materiales, la sinterización por microondas es una herramienta poderosa para la creación rápida de prototipos. La capacidad de alternar rápidamente entre diferentes perfiles de sinterización acelera el desarrollo y las pruebas de nuevas composiciones de materiales y procesos de fabricación.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la sinterización por microondas no es una solución universal. Su eficacia depende en gran medida del material y de los parámetros del proceso.

El Desafío de la Compatibilidad de Materiales

La limitación principal es que el material debe ser capaz de absorber energía de microondas de manera efectiva. Los metales, por ejemplo, reflejan las microondas, mientras que algunas cerámicas muy puras o no polares no las absorben bien, especialmente a bajas temperaturas.

El Papel de los Susceptores y los Sistemas Híbridos

Para superar esto, se utilizan dos estrategias. Un susceptor, un material que absorbe fuertemente las microondas (como el carburo de silicio), puede colocarse junto al material objetivo para absorber energía y transferirla como calor radiante.

Alternativamente, los hornos híbridos combinan la energía de microondas con elementos calefactores convencionales. Los calentadores convencionales precalientan el material a una temperatura en la que comienza a absorber las microondas de manera efectiva por sí mismo.

Gestión Térmica y Enfriamiento

La velocidad extrema del calentamiento por microondas también puede presentar desafíos. El enfriamiento rápido del horno y de los componentes de alta densidad sin introducir choque térmico requiere una ingeniería cuidadosa y, en algunos casos, sistemas de enfriamiento auxiliares, lo que puede añadir complejidad al equipo.

Tomando la Decisión Correcta para su Objetivo

La elección del método de sinterización adecuado depende completamente de su material, objetivos de producción y requisitos de rendimiento.

- Si su enfoque principal es la velocidad del proceso y la eficiencia energética: La sinterización por microondas es una excelente opción para materiales cerámicos compatibles, reduciendo drásticamente los ciclos de producción.

- Si su enfoque principal es la uniformidad del material y la microestructura fina: El calentamiento volumétrico de las microondas ofrece ventajas significativas para crear piezas de alto rendimiento con propiedades mecánicas superiores.

- Si trabaja con materiales no absorbentes de microondas: Debe considerar un sistema híbrido o el uso de susceptores, lo que añade una capa de complejidad al proceso.

Comprender estos principios le permite ir más allá de simplemente elegir un método de calentamiento y, en su lugar, diseñar deliberadamente un proceso para lograr un resultado material específico.

Tabla Resumen:

| Área de Aplicación | Beneficio Clave de la Sinterización por Microondas |

|---|---|

| Cerámicas Avanzadas | Calentamiento uniforme para una densidad superior y microestructura de grano fino. |

| Dental/Biomédica | Procesamiento rápido para restauraciones en el mismo día y propiedades de material consistentes. |

| Componentes Electrónicos | Elimina los gradientes de temperatura para un rendimiento fiable y sin defectos. |

| Investigación de Materiales | Acelera la creación de prototipos y el desarrollo de nuevas composiciones. |

¿Listo para mejorar las capacidades de sinterización de su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluyendo soluciones de sinterización para investigación y producción. Nuestra experiencia puede ayudarle a lograr tiempos de ciclo más rápidos, propiedades de material mejoradas y mayor eficiencia energética.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos