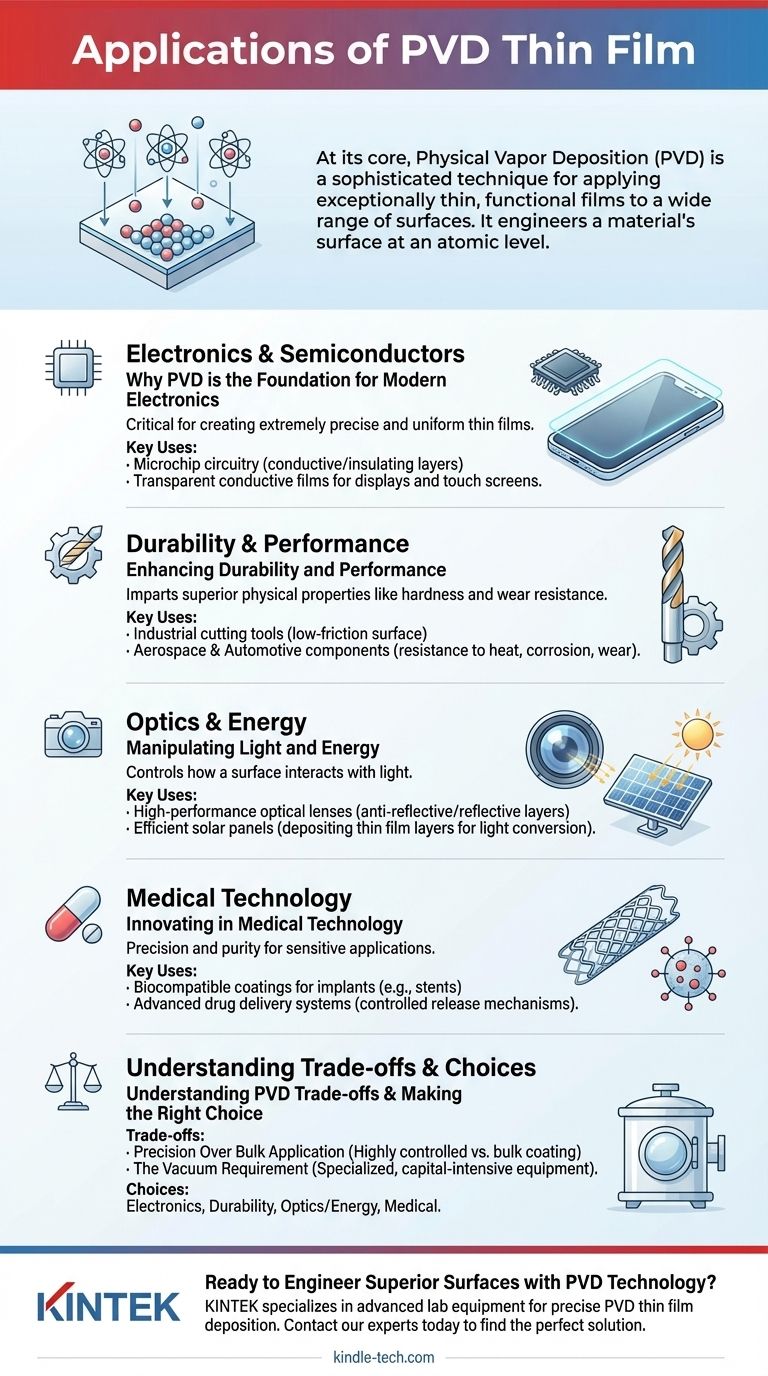

En esencia, la Deposición Física de Vapor (PVD) es una técnica sofisticada para aplicar películas funcionales excepcionalmente delgadas a una amplia gama de superficies. Sus aplicaciones son increíblemente diversas, abarcando desde la construcción de microchips y dispositivos semiconductores hasta la creación de capas protectoras duraderas para herramientas de corte, recubrimientos ópticos avanzados para lentes y capas biocompatibles para implantes médicos.

PVD no es simplemente un recubrimiento; es un proceso de fabricación fundamental que diseña con precisión la superficie de un material a nivel atómico. Este control es la razón por la cual PVD es esencial para crear las propiedades de alto rendimiento requeridas por la electrónica, la óptica y la tecnología médica modernas.

Por qué PVD es la base de la electrónica moderna

Los procesos PVD, particularmente el pulverizado catódico (sputtering), son críticos en electrónica porque permiten la creación de películas delgadas extremadamente precisas y uniformes. Este nivel de control no es negociable para construir las estructuras microscópicas que alimentan nuestro mundo digital.

Creación de microchips y semiconductores

En la industria de los semiconductores, PVD se utiliza para depositar las capas ultrafinas de materiales conductores o aislantes que forman la intrincada circuitería de un microchip. El proceso garantiza que cada capa tenga el grosor y la composición exactos necesarios para que el dispositivo funcione correctamente.

Alimentando pantallas y pantallas táctiles

Las películas conductoras transparentes en la pantalla de su teléfono móvil, computadora portátil o tableta a menudo se crean mediante PVD. Estas capas deben ser lo suficientemente delgadas para ser invisibles y lo suficientemente conductoras para registrar su toque, un equilibrio que PVD logra con alta precisión.

Mejora de la durabilidad y el rendimiento

Uno de los usos industriales más comunes de PVD es impartir propiedades físicas superiores, como dureza y resistencia al desgaste, a un material base.

Para herramientas de corte industriales

Los recubrimientos PVD se aplican a herramientas de corte y taladros para crear una superficie excepcionalmente dura y de baja fricción. Esto aumenta drásticamente la vida útil de la herramienta, reduce el desgaste y mejora su rendimiento en entornos de fabricación exigentes.

En componentes aeroespaciales y automotrices

En industrias donde los componentes están sujetos a estrés y fricción extremos, PVD proporciona una capa protectora duradera. Estos recubrimientos pueden mejorar la resistencia al calor, la corrosión y el desgaste, lo cual es fundamental para la fiabilidad de las piezas aeroespaciales y automotrices.

Manipulación de la luz y la energía

PVD otorga a los fabricantes la capacidad de controlar cómo una superficie interactúa con la luz, lo que conduce a avances significativos en óptica y energía renovable.

Creación de lentes ópticas de alto rendimiento

Los recubrimientos ópticos en lentes para cámaras o gafas están diseñados para gestionar la reflexión y la transmisión. PVD se utiliza para aplicar estas capas antirreflectantes o reflectantes con extrema precisión, mejorando el rendimiento del dispositivo óptico.

Construcción de paneles solares eficientes

Las células solares se construyen a partir de múltiples capas de diferentes materiales, cada una con una función específica en la conversión de la luz solar en electricidad. PVD es un método clave para depositar algunas de estas películas delgadas, contribuyendo a la eficiencia general del panel.

Innovación en tecnología médica

La precisión y pureza de las películas PVD las hacen ideales para aplicaciones médicas sensibles donde la biocompatibilidad y la funcionalidad avanzada son primordiales.

Recubrimiento de implantes médicos

PVD se utiliza para aplicar recubrimientos biocompatibles a implantes como stents. Estas películas delgadas pueden cargarse con capas microscópicas de medicamento diseñadas para una liberación lenta y controlada directamente en el torrente sanguíneo.

Habilitación de sistemas avanzados de administración de fármacos

La tecnología también se está utilizando para desarrollar sistemas novedosos de administración de fármacos. PVD puede crear estructuras ultramicroscópicas capaces de administrar potentes fármacos contra el cáncer en cantidades extremadamente precisas y dirigidas.

Comprensión de las compensaciones de PVD

Aunque es potente, el proceso PVD está altamente especializado y no es una solución universal para todas las necesidades de recubrimiento. Comprender su naturaleza es clave para apreciar sus aplicaciones.

Precisión sobre aplicación a granel

PVD es fundamentalmente un proceso de precisión. Sobresale en la creación de películas delgadas altamente controladas, uniformes y funcionales para dispositivos avanzados. Es menos adecuado para recubrimientos simples y a granel donde el costo es el impulsor principal y la precisión es secundaria.

El requisito de vacío

Los métodos PVD como el pulverizado catódico y la evaporación deben realizarse en un entorno de alto vacío. Esto requiere equipos especializados y de alto costo de capital, posicionándolo como un proceso industrial avanzado en lugar de una simple técnica de taller.

Tomar la decisión correcta para su objetivo

La decisión de utilizar PVD está impulsada enteramente por las propiedades superficiales específicas que necesita lograr.

- Si su enfoque principal son la electrónica y los semiconductores: PVD es el estándar de la industria para depositar las capas conductoras y aislantes ultrafinas y uniformes requeridas para la microfabricación.

- Si su enfoque principal es la durabilidad mecánica: PVD proporciona recubrimientos duros y de baja fricción que extienden drásticamente la vida útil y mejoran el rendimiento de las herramientas y componentes industriales.

- Si su enfoque principal es la óptica avanzada o la energía: PVD ofrece el control preciso necesario para diseñar cómo una superficie refleja, refracta o absorbe la luz para lentes de alto rendimiento y células solares.

- Si su enfoque principal es la innovación médica: PVD permite la creación de superficies biocompatibles y mecanismos sofisticados de administración de fármacos en implantes y dispositivos médicos.

En última instancia, PVD es la tecnología habilitadora que transforma una superficie ordinaria en un componente funcional de alto rendimiento.

Tabla de resumen:

| Área de aplicación | Usos clave de PVD | Beneficio principal |

|---|---|---|

| Electrónica y semiconductores | Circuitos de microchips, películas conductoras transparentes | Precisión extrema, uniformidad para la funcionalidad del dispositivo |

| Durabilidad industrial | Herramientas de corte, componentes aeroespaciales/automotrices | Dureza superior, resistencia al desgaste y longevidad |

| Óptica y energía | Lentes antirreflectantes, capas de paneles solares | Control preciso de la reflexión/transmisión de la luz |

| Tecnología médica | Recubrimientos de implantes biocompatibles, sistemas de administración de fármacos | Alta pureza, liberación controlada y biocompatibilidad |

¿Listo para diseñar superficies superiores con tecnología PVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas PVD. Ya sea que esté desarrollando microchips de próxima generación, herramientas industriales duraderas, óptica de alto rendimiento o dispositivos médicos innovadores, nuestras soluciones ofrecen las propiedades superficiales exactas que necesita.

Le ayudamos a:

- Lograr precisión a nivel atómico para sus aplicaciones más exigentes.

- Mejorar la durabilidad, eficiencia y funcionalidad del producto.

- Aprovechar la tecnología líder en la industria para I+D y producción.

Hablemos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución PVD perfecta para los desafíos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura