En esencia, un horno de vacío se utiliza para procesos de tratamiento térmico a alta temperatura en los que es fundamental evitar reacciones químicas con los gases atmosféricos. Sus aplicaciones principales incluyen la soldadura fuerte (brazing) de ensamblajes complejos, la sinterización de metales en polvo y el recocido o endurecimiento de aleaciones de alto rendimiento. Estos procesos son esenciales en industrias como la aeroespacial, la fabricación de dispositivos médicos y la producción de herramientas de alta gama.

Un horno de vacío no es solo un horno más caliente; es un entorno altamente controlado. Se selecciona sobre otros métodos de tratamiento térmico cuando la pureza absoluta del material y el control preciso de sus propiedades finales son más importantes que la velocidad de procesamiento o el coste inicial del equipo.

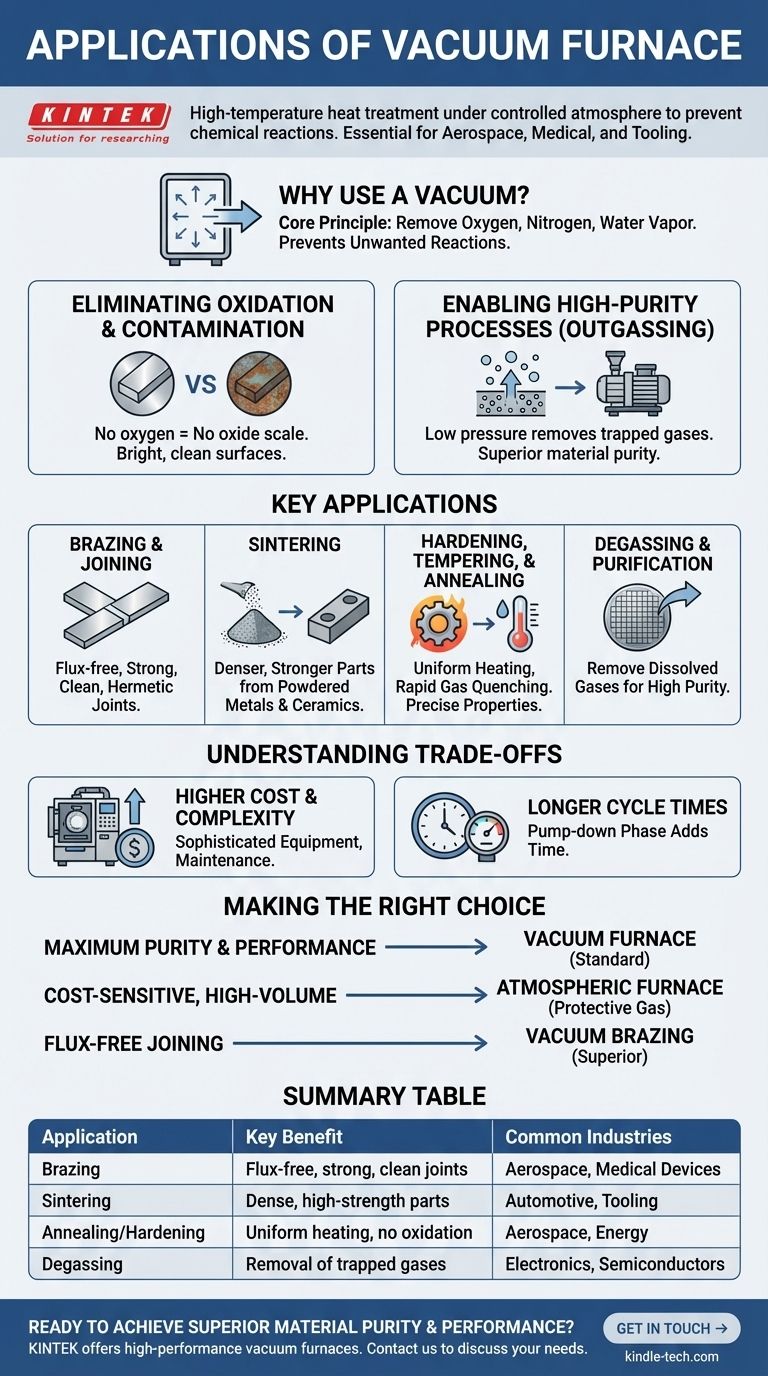

El principio fundamental: ¿Por qué usar un vacío?

El propósito fundamental de un horno de vacío es eliminar la atmósfera —principalmente oxígeno, nitrógeno y vapor de agua— de la cámara de calentamiento. Este simple acto de eliminar el aire desbloquea varias ventajas críticas de procesamiento al prevenir reacciones químicas no deseadas a altas temperaturas.

Eliminación de la oxidación y la contaminación

Cuando los metales se calientan, reaccionan fácilmente con el oxígeno del aire, formando una capa de cascarilla de óxido en la superficie. Esta oxidación puede arruinar el acabado superficial de una pieza, alterar sus dimensiones y crear un punto débil.

Un entorno de vacío elimina eficazmente el oxígeno, permitiendo que los materiales se calienten a temperaturas extremas mientras permanecen brillantes, limpios y libres de contaminación superficial.

Habilitación de procesos de alta pureza

Más allá de simplemente prevenir la contaminación, un vacío puede purificar activamente los materiales. El entorno de baja presión fomenta la liberación de gases atrapados y otras impurezas volátiles del interior del material, un proceso conocido como desgasificación.

Estos elementos no deseados son luego eliminados por el sistema de bombeo de vacío, lo que da como resultado un producto final con mayor pureza y características de rendimiento superiores.

Aplicaciones clave impulsadas por beneficios centrales

El entorno controlado y limpio de un horno de vacío lo convierte en la opción ideal para aplicaciones exigentes donde la integridad del material no es negociable.

Soldadura fuerte (Brazing) y unión

La soldadura fuerte utiliza un metal de aporte para unir dos componentes. En una atmósfera normal, los óxidos en las superficies de los componentes impedirían que el metal de aporte humecte y se una correctamente, lo que requeriría fundentes químicos agresivos.

La soldadura fuerte al vacío elimina la necesidad de fundente, ya que las superficies prístinas y libres de óxido permiten que el metal de aporte fluya libremente y cree una unión excepcionalmente fuerte, limpia y hermética. Esto es fundamental para componentes aeroespaciales e implantes médicos.

Sinterización de metales en polvo y cerámicas

La sinterización es el proceso de fusionar partículas finas utilizando calor, justo por debajo de su punto de fusión. Se utiliza para crear componentes sólidos a partir de metales o cerámicas en polvo.

El uso de un vacío evita los gases atrapados entre las partículas y asegura que no se introduzcan impurezas durante el calentamiento. Esto da como resultado una pieza final más densa y fuerte, esencial para la fabricación de herramientas de corte, componentes automotrices y filtros porosos.

Endurecimiento, revenido y recocido

Estos procesos alteran la microestructura de un metal para lograr las propiedades mecánicas deseadas, como dureza, tenacidad o ductilidad. Un horno de vacío ofrece dos ventajas clave.

En primer lugar, proporciona una uniformidad de temperatura excepcional, asegurando que toda la pieza se caliente de manera uniforme. En segundo lugar, la capacidad de realizar un apagado rápido con gas (rellenar la cámara con un gas inerte como argón o nitrógeno) permite velocidades de enfriamiento precisas y repetibles sin el riesgo de oxidación o descarburación superficial.

Desgasificación y purificación

Algunas aplicaciones, particularmente en electrónica e investigación científica, requieren materiales que estén casi completamente libres de gases disueltos.

Calentar un material bajo un vacío profundo es la forma más efectiva de extraer estos gases atrapados. Esto es esencial para componentes utilizados en otros sistemas de vacío, como aceleradores de partículas o equipos de fabricación de semiconductores, donde cualquier desgasificación podría arruinar el proceso.

Comprensión de las compensaciones (Trade-offs)

Aunque son potentes, los hornos de vacío no son la solución universal para todo tratamiento térmico. Sus beneficios conllevan costes y limitaciones específicas.

Mayor coste inicial y complejidad

Los hornos de vacío son máquinas sofisticadas que incluyen bombas de vacío, sistemas de control complejos y diseños de cámara especializados. Esto los hace significativamente más caros de comprar y mantener que los hornos atmosféricos estándar.

Ciclos de tiempo más largos

Lograr un alto vacío no es instantáneo. La fase de "bombeo" (pump-down), donde se evacúa el aire de la cámara antes de que pueda comenzar el calentamiento, añade tiempo al ciclo de proceso general. Para la producción de gran volumen de piezas simples, esto puede ser un cuello de botella significativo.

Limitaciones de materiales

No todos los materiales son adecuados para el procesamiento al vacío. Los elementos con una alta presión de vapor, como el zinc, el magnesio, el cadmio o el plomo, pueden convertirse en gas (vaporizarse) bajo una combinación de calor intenso y baja presión. Esto puede dañar la pieza y contaminar gravemente el interior del horno.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío depende de una comprensión clara de los requisitos técnicos y las limitaciones económicas de su proyecto.

- Si su enfoque principal es la máxima pureza y rendimiento: Para aplicaciones de misión crítica en la industria aeroespacial, médica o de defensa donde el fallo no es una opción, el entorno limpio y controlado de un horno de vacío es el estándar.

- Si su enfoque principal es la producción de gran volumen sensible al coste: Un horno atmosférico que utiliza un gas protector (como nitrógeno o argón) puede ser una opción más económica si se acepta una oxidación o contaminación superficial menor.

- Si su enfoque principal es unir ensamblajes complejos sin fundente: La soldadura fuerte al vacío es el método superior para crear uniones fuertes, limpias y sin huecos en componentes intrincados.

En última instancia, elegir un horno de vacío es una decisión estratégica para priorizar el control metalúrgico perfecto sobre todos los demás factores.

Tabla de resumen:

| Aplicación | Beneficio clave | Industrias comunes |

|---|---|---|

| Soldadura fuerte (Brazing) | Uniones fuertes, limpias y sin fundente | Aeroespacial, Dispositivos médicos |

| Sinterización | Piezas densas y de alta resistencia a partir de polvo | Automoción, Herramientas |

| Recocido/Endurecimiento | Calentamiento uniforme, sin oxidación | Aeroespacial, Energía |

| Desgasificación | Eliminación de gases atrapados para alta pureza | Electrónica, Semiconductores |

¿Listo para lograr una pureza y un rendimiento superiores de los materiales en su laboratorio?

En KINTEK, nos especializamos en hornos de vacío de alto rendimiento diseñados para las aplicaciones más exigentes en la industria aeroespacial, la fabricación de dispositivos médicos y la investigación de materiales avanzados. Nuestro equipo garantiza un control preciso de la temperatura, un procesamiento libre de contaminación y resultados fiables para soldadura fuerte, sinterización, recocido y más.

Contáctenos hoy para discutir cómo un horno de vacío KINTEK puede mejorar las capacidades de su laboratorio y ofrecer la calidad que sus proyectos demandan.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué precauciones deben tomarse al aplicar presión y vacío al sistema? Garantice una operación segura y libre de contaminación

- ¿Cuál es la función de un horno de infiltración por vacío en los compuestos de Cf/SiC? Master Reactive Melt Infiltration

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Qué horno tiene la temperatura más alta? Explorando los límites del calor extremo

- ¿Cuáles son las aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles y crear sellos herméticos

- ¿Cuál es la diferencia entre la sinterización convencional y la sinterización por microondas? Logre un procesamiento de materiales más rápido y eficiente

- ¿Cuáles son los requisitos de control específicos para los hornos de calentamiento en DRI de cero reformado? Optimice su gestión térmica

- ¿Qué procesos clave se realizan utilizando hornos experimentales de alta temperatura? Optimizar la investigación de acero austenítico