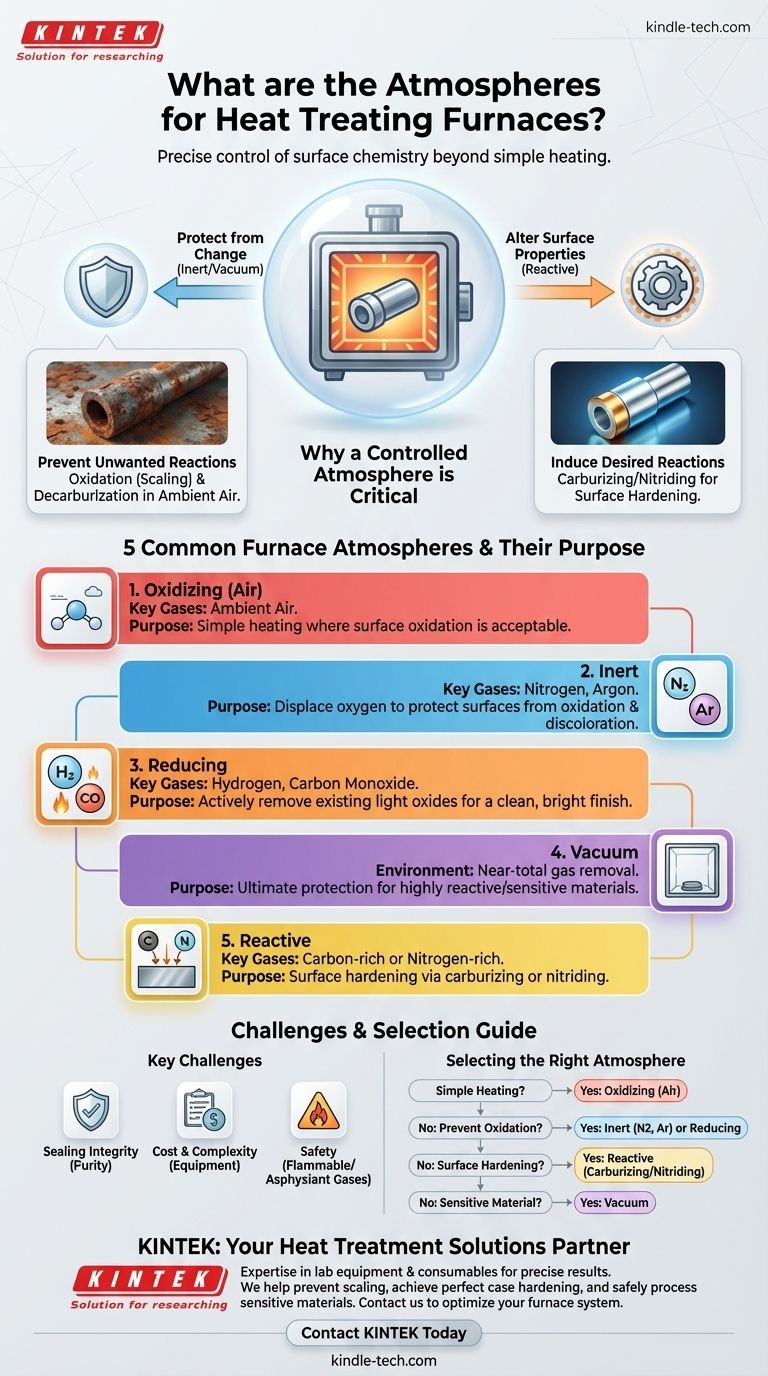

La atmósfera dentro de un horno de tratamiento térmico es una mezcla de gases controlada con precisión diseñada para interactuar con el metal que se está procesando. En lugar de un solo gas, se utilizan varias categorías distintas de atmósferas. Las más comunes se clasifican como oxidantes (aire), inertes (argón, nitrógeno), reductoras (que contienen hidrógeno o monóxido de carbono) o al vacío, cada una elegida para lograr un resultado específico en la superficie del material.

La elección de una atmósfera de horno no se trata simplemente de calentar; se trata de controlar activamente las reacciones químicas en la superficie del metal. El objetivo es proteger el material de cambios o alterar intencionalmente sus propiedades superficiales de manera predecible.

Por qué una atmósfera controlada es crítica

Simplemente calentar metal en el aire ambiente puede causar cambios indeseables. Una atmósfera controlada le da a los ingenieros un control preciso sobre la química de la superficie del material durante el ciclo de alta temperatura.

Prevención de reacciones no deseadas

La razón más común para usar una atmósfera controlada es proteger la pieza. A altas temperaturas, el oxígeno en el aire causará fácilmente oxidación (formación de cascarilla) y descarburación (pérdida de carbono de la superficie del acero), lo que puede arruinar las propiedades del componente.

Inducción de reacciones deseadas

Por el contrario, algunos procesos utilizan la atmósfera para introducir intencionalmente elementos en la superficie del metal. Procesos como la carburación utilizan una atmósfera rica en carbono para endurecer la superficie de los componentes de acero, una técnica conocida como endurecimiento superficial.

Atmósferas comunes de horno y su propósito

Cada tipo de atmósfera cumple una función de ingeniería distinta. La selección depende completamente del material que se está tratando y de las propiedades finales deseadas.

Atmósferas oxidantes (aire)

Esta es la atmósfera más simple y común: es simplemente aire ambiente. Se utiliza cuando una capa de óxido superficial es aceptable, deseada por su apariencia o se eliminará mediante operaciones de mecanizado posteriores.

Atmósferas inertes

Los gases inertes se utilizan para protección. Funcionan desplazando el oxígeno del horno, evitando que se produzcan oxidación y otras reacciones no deseadas en la superficie de la pieza.

Los gases inertes más comunes son el nitrógeno y el argón. No reaccionan con el metal, lo que garantiza que el acabado superficial y la composición permanezcan inalterados durante el calentamiento.

Atmósferas reductoras

Las atmósferas reductoras van un paso más allá de los gases inertes. No solo previenen la oxidación, sino que también pueden eliminar activamente los óxidos ligeros existentes de la superficie de la pieza.

Estas atmósferas suelen contener gases como el hidrógeno o el monóxido de carbono, que reaccionan con los átomos de oxígeno de la superficie del metal y los eliminan, dejándola limpia y brillante.

Vacío

Un vacío es la atmósfera protectora definitiva. Al eliminar prácticamente todas las moléculas de gas de la cámara de calentamiento, elimina la posibilidad de reacciones gas-metal.

Esto es crítico para materiales altamente reactivos o sensibles, como el titanio o ciertas superaleaciones, donde incluso cantidades mínimas de gas podrían causar contaminación y comprometer las propiedades del material.

Atmósferas reactivas

Estas atmósferas están diseñadas para cambiar intencionalmente la química de la superficie de una pieza. Contienen elementos específicos que se difunden en el metal a altas temperaturas.

Ejemplos comunes incluyen atmósferas de carburación (adición de carbono) y nitruración (adición de nitrógeno). Estos procesos crean una "capa" muy dura y resistente al desgaste en la superficie de un componente, mientras que el núcleo permanece más tenaz y dúctil.

Comprendiendo las compensaciones y los requisitos del sistema

Elegir una atmósfera controlada no está exento de desafíos. La complejidad y el costo del sistema del horno aumentan significativamente al alejarse de una simple atmósfera de aire.

El desafío de la pureza y el sellado

Los hornos de atmósfera controlada requieren una integridad de sellado extremadamente alta. Cualquier fuga puede introducir oxígeno y humedad del aire exterior, contaminando la atmósfera y arruinando el proceso.

El costo de la complejidad

Generar o comprar gases especializados, junto con las bombas de vacío, los sensores y la lógica de control necesarios para gestionarlos, añade un costo de capital y operativo significativo. Los hornos también deben construirse con materiales apropiados, como ladrillos anti-carburación, para soportar la atmósfera específica.

Seguridad y manipulación

Muchas atmósferas implican riesgos de seguridad significativos. El hidrógeno es altamente inflamable y explosivo, mientras que el nitrógeno y el argón son asfixiantes simples. Estos sistemas requieren cortinas contra incendios, dispositivos a prueba de explosiones y protocolos de seguridad rigurosos.

Selección de la atmósfera adecuada para su objetivo

Su elección debe estar impulsada por los requisitos técnicos del componente que está tratando térmicamente.

- Si su enfoque principal es el calentamiento simple sin requisitos de superficie: Una atmósfera oxidante (aire) es la opción más directa y rentable.

- Si su enfoque principal es prevenir la oxidación y la decoloración: Una atmósfera inerte como el nitrógeno o el argón es su solución protectora estándar.

- Si su enfoque principal es el endurecimiento superficial y la resistencia al desgaste: Una atmósfera reactiva para carburación o nitruración es necesaria para lograr las propiedades de capa deseadas.

- Si su enfoque principal es procesar materiales altamente reactivos o sensibles: Un vacío proporciona el más alto nivel de protección contra la contaminación y las reacciones químicas no deseadas.

En última instancia, dominar las atmósferas de los hornos transforma el tratamiento térmico de un simple proceso de calentamiento en una disciplina de ingeniería precisa y de valor añadido.

Tabla resumen:

| Tipo de atmósfera | Gases/Entorno clave | Propósito principal |

|---|---|---|

| Oxidante | Aire | Calentamiento donde la oxidación superficial es aceptable |

| Inerte | Nitrógeno, Argón | Proteger las superficies de la oxidación y la decoloración |

| Reductora | Hidrógeno, Monóxido de Carbono | Eliminar óxidos existentes para un acabado brillante y limpio |

| Vacío | Eliminación casi total de gases | Máxima protección para materiales reactivos/sensibles |

| Reactiva | Rica en carbono o rica en nitrógeno | Endurecimiento superficial mediante carburación o nitruración |

¿Listo para lograr resultados precisos en el tratamiento térmico?

Seleccionar y mantener la atmósfera correcta del horno es fundamental para su éxito. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para satisfacer sus desafíos específicos de tratamiento térmico, ya sea que requiera una atmósfera protectora estándar o un sistema reactivo complejo.

Podemos ayudarle a:

- Prevenir la formación de cascarilla y la descarburación para proteger sus valiosos componentes.

- Lograr un endurecimiento superficial perfecto para una resistencia superior al desgaste.

- Procesar de forma segura materiales sensibles con sistemas de vacío o gas inerte fiables.

No permita que el control de la atmósfera sea un cuello de botella. Póngase en contacto con nuestro equipo hoy mismo para una consulta y asegúrese de que su sistema de horno esté optimizado para sus materiales y objetivos.

Contacte con KINTEK hoy para discutir las necesidades de tratamiento térmico de su laboratorio.

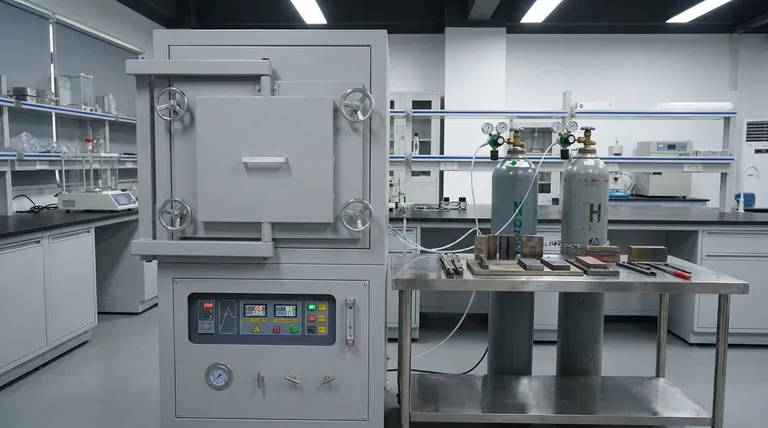

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es un horno de nitrógeno? Guía esencial para el procesamiento térmico sin oxidación

- ¿Qué es una atmósfera reductora en un horno? Previene la oxidación y limpia las superficies metálicas

- ¿Qué papel juega un dispositivo de calentamiento protegido con gas inerte en la fabricación de compuestos 2024Al/Gr/SiC en 2024?

- ¿Cuál es la función de un horno de atmósfera a alta temperatura en el tratamiento térmico del acero 300M? Lograr Precisión

- ¿Cuáles son los diferentes tipos de atmósferas preparadas a base de nitrógeno? Elija Lean o Rich para un tratamiento térmico óptimo

- ¿Cuáles son las ventajas de un horno de temple sellado? Logre una consistencia metalúrgica y eficiencia superiores

- ¿Qué tipo de atmósfera deben proporcionar los hornos de sinterización de alta temperatura? Optimización de la sinterización de carburo de boro

- ¿Cuál es la temperatura de un horno de hidrógeno? Desbloqueando el procesamiento de alta temperatura y libre de óxido