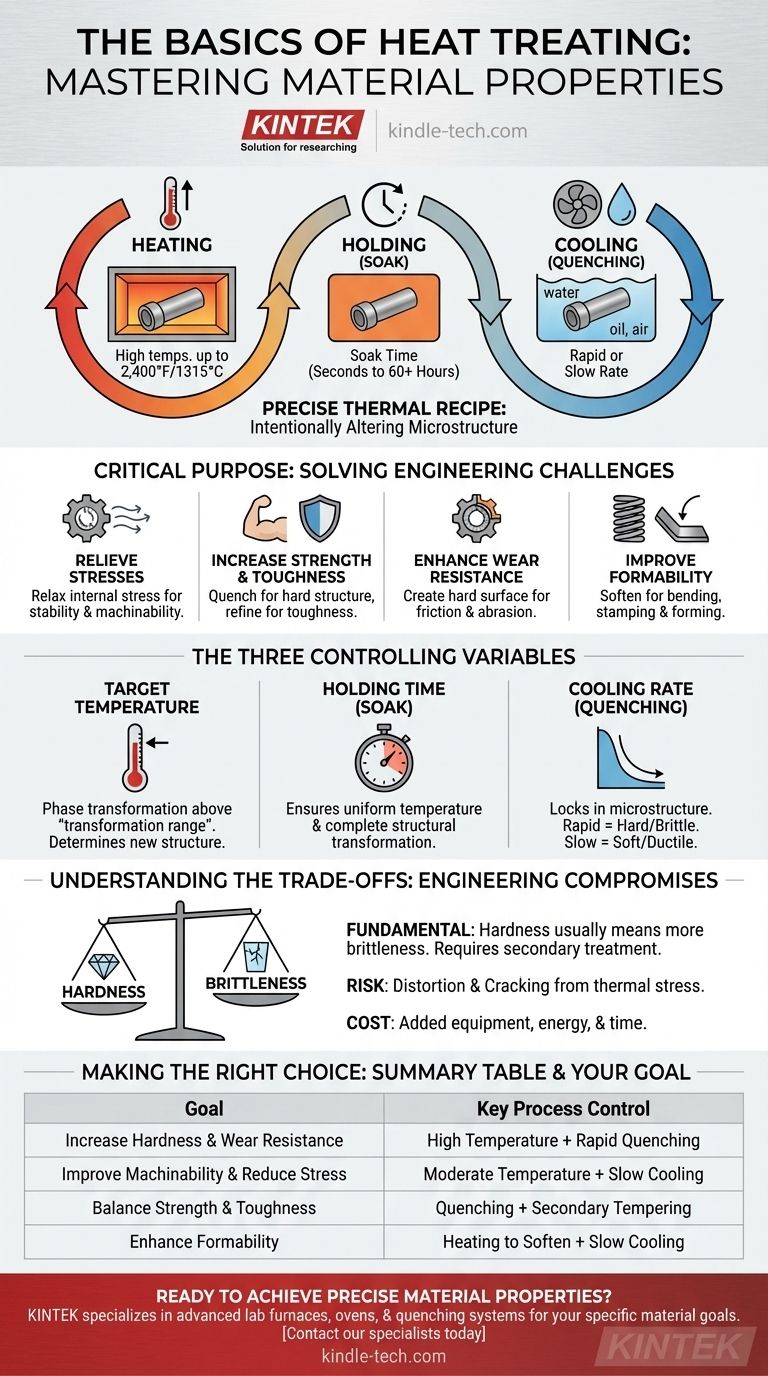

En esencia, el tratamiento térmico es un proceso de fabricación altamente controlado que se utiliza para alterar intencionalmente las propiedades físicas y mecánicas de un metal. No es una sola acción, sino una receta térmica precisa que involucra tres etapas fundamentales: calentar el material a una temperatura específica, mantenerlo allí durante una duración determinada y enfriarlo a una velocidad predeterminada. El objetivo es cambiar la microestructura interna del metal para lograr resultados deseados como mayor dureza, suavidad, resistencia o resistencia al desgaste.

Piense en el tratamiento térmico no como un proceso, sino como un conjunto de controles para el rendimiento final de un material. El resultado completo depende de tres variables: temperatura, tiempo y velocidad de enfriamiento. Al dominar esta receta, puede transformar de manera predecible un metal estándar en un componente perfectamente adecuado para su aplicación de ingeniería específica.

El propósito del tratamiento térmico: por qué es fundamental

El tratamiento térmico se realiza para resolver desafíos específicos de ingeniería modificando las propiedades inherentes de un material. Es un paso crítico que desbloquea todo el potencial de muchos metales, especialmente el acero.

Alivio de tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el mecanizado pesado introducen una tensión significativa en un material. El tratamiento térmico, particularmente los ciclos de enfriamiento más lentos, puede relajar esta tensión interna, haciendo que la pieza sea dimensionalmente más estable y mucho más fácil de mecanizar con precisión.

Aumento de la resistencia y la tenacidad

La razón más común para el tratamiento térmico es aumentar la resistencia de un material. Al calentar y luego enfriar rápidamente (templar) el acero, se puede crear una estructura interna excepcionalmente dura y resistente. Los tratamientos posteriores pueden refinar esta estructura para mejorar la tenacidad y reducir la fragilidad.

Mejora de la resistencia al desgaste

Para los componentes que experimentan fricción o abrasión, como engranajes o rodamientos, crear una superficie muy dura es esencial para una larga vida útil. Los procesos de tratamiento térmico, incluido el calentamiento por inducción, se pueden utilizar para endurecer solo la capa superficial de una pieza mientras se deja el núcleo más tenaz y dúctil.

Mejora de la conformabilidad

Por el contrario, algunos procesos de tratamiento térmico están diseñados para hacer que un metal sea más blando y dúctil. Esto se hace para que el material sea más fácil de doblar, estampar o formar en una forma compleja sin agrietarse.

Las tres variables de control explicadas

Las propiedades finales de una pieza tratada térmicamente son un resultado directo de cómo se manipulan las tres variables centrales del proceso.

La temperatura objetivo

Los metales, particularmente el acero, experimentan transformaciones de fase a temperaturas específicas. Calentar una pieza por encima de su "rango de transformación" hace que cambie su estructura cristalina interna. La temperatura que elija determina qué nueva estructura puede formar al enfriarse. Las temperaturas pueden oscilar hasta 2400 °F (1315 °C).

El tiempo de mantenimiento (tiempo de remojo)

Una vez alcanzada la temperatura, el material debe mantenerse allí durante una cantidad específica de tiempo, conocido como remojo. Esto asegura dos cosas: que toda la pieza, incluido su núcleo, alcance una temperatura uniforme, y que la transformación estructural deseada tenga tiempo suficiente para completarse en todo el material. Esto puede variar desde unos pocos segundos hasta más de 60 horas.

La velocidad de enfriamiento (templado)

Este es a menudo el paso más crítico. La velocidad a la que se enfría el metal "fija" una microestructura específica.

- El enfriamiento rápido (templado) en agua o aceite atrapa una estructura dura y frágil.

- El enfriamiento lento en aire abierto o en un horno permite que se forme una estructura más blanda y dúctil.

Comprender las compensaciones

El tratamiento térmico es un ejercicio de compromisos de ingeniería. Mejorar una propiedad a menudo se produce a expensas de otra.

La compensación entre dureza y fragilidad

La compensación más fundamental es entre dureza y fragilidad. Un proceso que crea una dureza extrema casi siempre resultará en un material más frágil susceptible de fracturarse bajo impacto. A menudo se requiere un tratamiento térmico secundario y a menor temperatura para restaurar algo de tenacidad.

Riesgo de distorsión y agrietamiento

El calentamiento y enfriamiento rápidos, fundamentales en muchos tratamientos térmicos, crean una inmensa tensión térmica dentro de un componente. Si no se gestiona adecuadamente, esta tensión puede hacer que la pieza se deforme, se distorsione o incluso se agriete durante el proceso de templado.

Costo adicional y tiempo de proceso

El tratamiento térmico es un paso adicional en el flujo de trabajo de fabricación. Requiere equipo especializado, energía y tiempo, todo lo cual se suma al costo final del componente. Este costo debe justificarse por la mejora del rendimiento requerida.

Tomar la decisión correcta para su objetivo

Su elección de parámetros de tratamiento térmico debe estar impulsada directamente por la función prevista del componente.

- Si su enfoque principal es mejorar la maquinabilidad: Utilice un proceso con una velocidad de enfriamiento lenta para aliviar las tensiones internas y ablandar el material.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice un proceso con una velocidad de enfriamiento muy rápida (templado) para crear la estructura más dura posible.

- Si su enfoque principal es un equilibrio entre resistencia y tenacidad: Utilice un templado rápido seguido de un ciclo de revenido secundario, o utilice una velocidad de enfriamiento más moderada para evitar una fragilidad extrema.

En última instancia, comprender estos principios le permite especificar y controlar el rendimiento final de sus componentes metálicos.

Tabla de resumen:

| Objetivo | Control clave del proceso |

|---|---|

| Aumentar la dureza y la resistencia al desgaste | Temperatura alta + Templado rápido |

| Mejorar la maquinabilidad y reducir la tensión | Temperatura moderada + Enfriamiento lento |

| Equilibrar resistencia y tenacidad | Templado + Revenido secundario |

| Mejorar la conformabilidad | Calentamiento para ablandar + Enfriamiento lento |

¿Listo para lograr propiedades de material precisas?

El rendimiento de sus componentes metálicos depende del control preciso del tratamiento térmico. KINTEK se especializa en proporcionar los hornos de laboratorio, hornos y sistemas de templado avanzados necesarios para dominar la temperatura, el tiempo y las velocidades de enfriamiento para sus objetivos de material específicos, ya necesite la máxima dureza, tenacidad mejorada o alivio de tensiones.

Permita que nuestra experiencia en equipos de laboratorio le ayude a liberar todo el potencial de sus materiales. Póngase en contacto con nuestros especialistas hoy mismo para analizar su aplicación y encontrar la solución de tratamiento térmico perfecta.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los usos de un horno de laboratorio en química? Desbloqueo de la síntesis y análisis de materiales a alta temperatura

- ¿Cuál es la diferencia entre sinterización y cocción? Una guía de terminología de procesos térmicos

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Cómo se llama un horno de laboratorio? Una guía de hornos de mufla y de tubo