En esencia, la sinterización es un proceso térmico que transforma una colección de partículas sueltas en una masa sólida y coherente. Esto se logra aplicando calor y, a menudo, presión a una temperatura por debajo del punto de fusión del material. La energía impulsa a los átomos a difundirse a través de los límites de las partículas, fusionándolas, aumentando la densidad y mejorando drásticamente la resistencia y otras propiedades del material.

El desafío central en muchos escenarios de fabricación avanzada es crear piezas densas y resistentes a partir de materiales que son difíciles de fundir o formar. La sinterización resuelve esto al proporcionar un método para consolidar polvos en objetos sólidos sin alcanzar nunca un estado líquido, lo que ahorra energía y permite la fabricación de componentes de alto rendimiento.

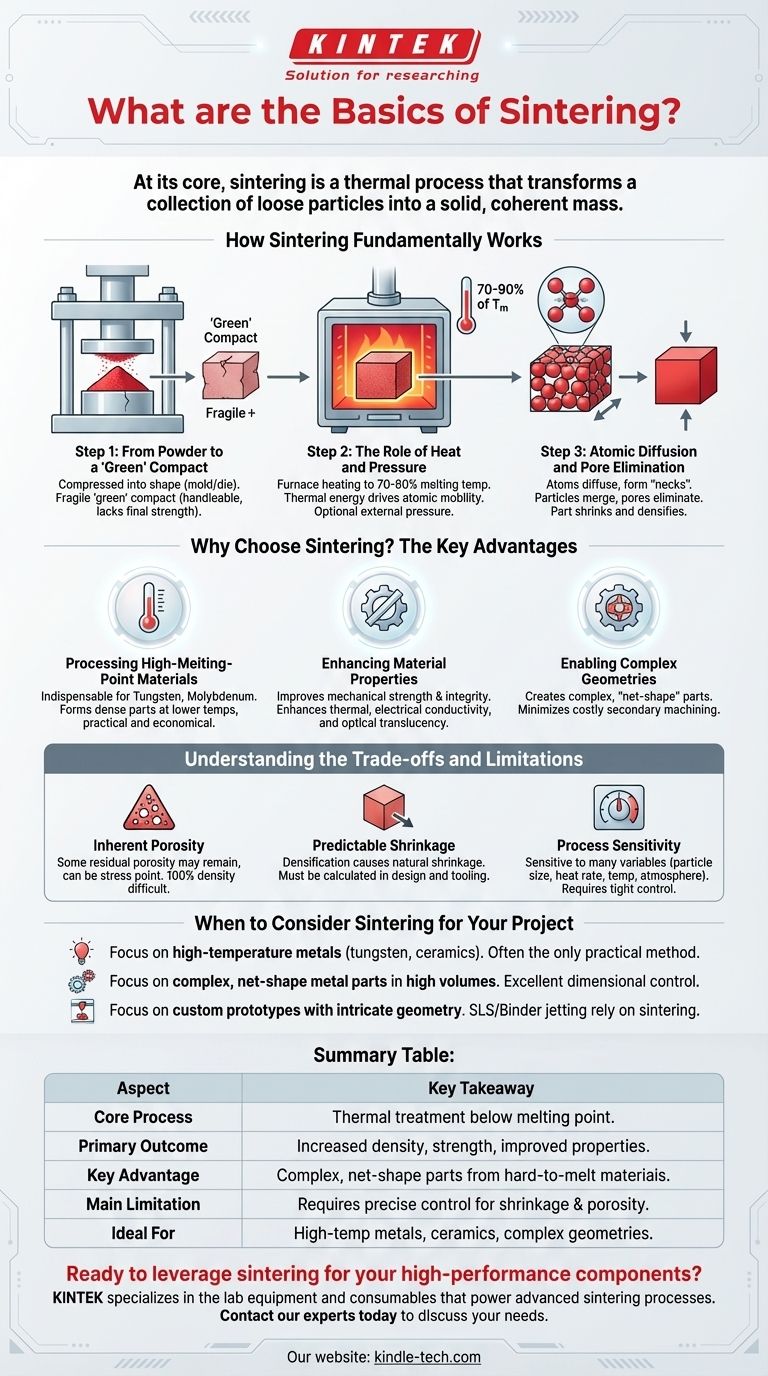

Cómo funciona fundamentalmente la sinterización

La sinterización es más que simplemente calentar un polvo; es un proceso cuidadosamente controlado de unión a nivel atómico que densifica y fortalece un material de adentro hacia afuera.

Paso 1: Del polvo a un compacto 'verde'

El proceso generalmente comienza comprimiendo el polvo crudo en la forma deseada. Esto a menudo se hace usando una prensa hidráulica con un molde y un juego de troqueles para definir la geometría de la pieza. El objeto resultante es una pieza frágil, ligeramente comprimida, conocida como compacto 'verde', que tiene suficiente integridad para ser manipulada pero carece de su resistencia final.

Paso 2: El papel del calor y la presión

El compacto 'verde' se coloca luego en un horno. La temperatura se eleva a un punto específico, típicamente del 70 al 90% de la temperatura de fusión absoluta del material. Esta energía térmica es el principal impulsor del proceso; da a los átomos dentro de las partículas de polvo suficiente movilidad para moverse. Aunque no siempre es necesario, también se puede aplicar presión externa para ayudar en la densificación.

Paso 3: Difusión atómica y eliminación de poros

A la temperatura de sinterización, los átomos en los puntos de contacto entre las partículas comienzan a difundirse, formando puentes sólidos o "cuellos". A medida que estos cuellos crecen, las partículas individuales comienzan a fusionarse. Este proceso acerca los centros de las partículas, eliminando sistemáticamente los espacios porosos vacíos entre ellas y haciendo que todo el componente se encoja y densifique.

¿Por qué elegir la sinterización? Las ventajas clave

Los ingenieros y fabricantes eligen la sinterización por varias ventajas distintas y poderosas sobre los procesos tradicionales de fusión o mecanizado.

Procesamiento de materiales de alto punto de fusión

La sinterización es indispensable para materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno. Fundir estos metales requiere una energía inmensa y equipos especializados. La sinterización permite que se formen en piezas densas y utilizables a temperaturas significativamente más bajas, lo que la convierte en una opción más práctica y económica.

Mejora de las propiedades del material

El objetivo principal de la sinterización es mejorar las características físicas de un material. Al reducir la porosidad y crear una microestructura densa, la sinterización aumenta significativamente la resistencia mecánica y la integridad. También se puede utilizar para mejorar propiedades como la conductividad térmica y eléctrica y, en el caso de las cerámicas, la translucidez óptica.

Permite geometrías complejas y piezas de forma neta

En la metalurgia de polvos y la fabricación aditiva, la sinterización permite la creación de piezas complejas de "forma neta" o casi neta. Esto significa que el componente sale del horno muy cerca de sus dimensiones finales, minimizando la necesidad de operaciones de mecanizado secundarias costosas y derrochadoras.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la sinterización no está exenta de desafíos. Una comprensión clara de sus limitaciones es crucial para una aplicación exitosa.

Porosidad inherente

Aunque la sinterización reduce drásticamente la porosidad, lograr una densidad del 100% es difícil y a menudo requiere técnicas avanzadas como el prensado isostático en caliente (HIP). Puede quedar algo de porosidad residual, lo que puede actuar como un punto de concentración de tensiones y puede ser un factor limitante para aplicaciones de fatiga muy exigentes en comparación con un material completamente forjado o fundido.

Contracción predecible

A medida que el material se densifica, se encoge. Esta contracción es una parte natural del proceso, pero debe calcularse con precisión y tenerse en cuenta en el diseño inicial del compacto 'verde' y las herramientas. Una contracción incontrolada puede dar lugar a piezas fuera de tolerancia.

Sensibilidad del proceso

Las propiedades finales de una pieza sinterizada son muy sensibles a variables como el tamaño de las partículas, la velocidad de calentamiento, el tiempo de sinterización, la temperatura y la atmósfera. Lograr resultados consistentes requiere un control estricto sobre toda la cadena de fabricación, desde la producción del polvo hasta el ciclo final de tratamiento térmico.

Cuándo considerar la sinterización para su proyecto

Elegir el proceso de fabricación adecuado depende enteramente de su material y objetivos de diseño. La sinterización es la opción óptima en varios escenarios clave.

- Si su enfoque principal es trabajar con metales de alta temperatura como el tungsteno o las cerámicas: La sinterización es a menudo el único método de fabricación práctico y rentable disponible.

- Si su enfoque principal es producir piezas metálicas complejas de forma neta en grandes volúmenes: La metalurgia de polvos que utiliza la sinterización ofrece un excelente control dimensional, utilización del material y reduce la necesidad de mecanizado secundario.

- Si su enfoque principal es crear prototipos personalizados con geometría intrincada: Las técnicas de fabricación aditiva como la sinterización selectiva por láser (SLS) y la inyección de aglutinante se basan en la sinterización para convertir diseños digitales en piezas funcionales.

Al comprender sus principios, puede aprovechar la sinterización para crear componentes de alto rendimiento que de otro modo serían difíciles o imposibles de fabricar.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso central | Tratamiento térmico por debajo del punto de fusión para unir partículas de polvo. |

| Resultado principal | Mayor densidad, resistencia y propiedades mejoradas del material. |

| Ventaja clave | Permite la fabricación de piezas complejas de forma neta a partir de materiales difíciles de fundir. |

| Limitación principal | Requiere un control preciso para gestionar la contracción y porosidad inherentes. |

| Ideal para | Metales de alta temperatura (tungsteno), cerámicas y geometrías complejas. |

¿Listo para aprovechar la sinterización para sus componentes de alto rendimiento?

KINTEK se especializa en equipos de laboratorio y consumibles que impulsan procesos de sinterización avanzados. Ya sea que esté desarrollando nuevos materiales en I+D u optimizando la producción en la fabricación, nuestra experiencia y productos respaldan el control preciso de la temperatura y las condiciones atmosféricas críticas para el éxito.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a lograr piezas más resistentes, densas y complejas.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alta temperatura para el pretratamiento de soportes de catalizador? Rendimiento de ingeniería

- ¿Se puede tratar térmicamente cualquier metal? Desbloquee el potencial de sus aleaciones

- ¿Qué funciones desempeñan los hornos especializados de secado y sinterización en el moldeo por colada? Lograr una alta densidad de composites de alta resistencia

- ¿Qué instrumento se utiliza para medir el contenido de cenizas? El papel esencial del horno de mufla

- ¿Cuál es la función de un horno de laboratorio de alta temperatura en la preparación de catalizadores de niobio? Guía clave de calcinación

- ¿Qué es un horno mufla para tratamiento térmico? La guía esencial para el calentamiento a alta temperatura en aire

- ¿Cuáles son los efectos de las diferentes temperaturas de sinterización? Dominando la densidad, la resistencia y la integridad de los componentes

- ¿Cuál es la temperatura máxima de un horno de laboratorio? Encuentre el horno adecuado para su proceso