Los catalizadores más comunes utilizados en la deposición química de vapor (CVD) para la preparación de nanotubos de carbono de pared simple (SWCNT) son metales de transición. Específicamente, las nanopartículas de hierro (Fe), cobalto (Co) y níquel (Ni) son los catalizadores principales empleados. Estos se utilizan a menudo individualmente o en combinaciones bimetálicas, a veces con un promotor como el molibdeno (Mo), para lograr una alta selectividad y rendimiento.

La elección del catalizador no se trata solo de un elemento específico; se trata de crear nanopartículas de tamaño preciso que puedan romper eficazmente los precursores de hidrocarburos y servir de plantilla para el crecimiento de un tubo de pared simple. El estado, el tamaño y la interacción del catalizador con su soporte son los factores más críticos que determinan la estructura y la calidad final del SWCNT.

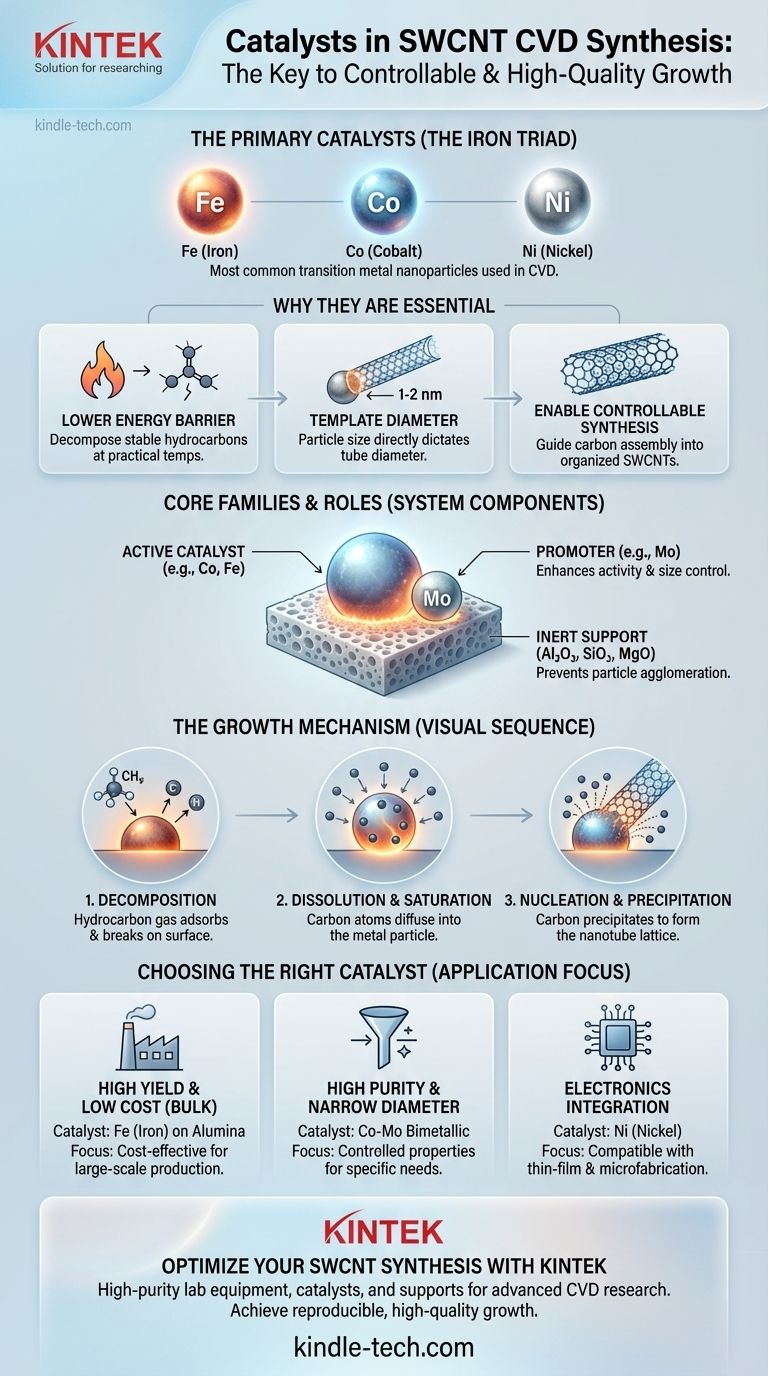

Por qué los catalizadores son esenciales para el crecimiento de SWCNT

La deposición química de vapor catalítica (CCVD) se ha convertido en el método dominante para producir nanotubos de carbono debido a su controlabilidad y rentabilidad. El catalizador no es un aditivo opcional; es el componente central que hace posible todo el proceso.

Reducción de la barrera energética

Los gases de hidrocarburos estables, como el metano o el etileno, no se descomponen por sí solos a temperaturas moderadas. El papel del catalizador es reducir drásticamente la energía necesaria para descomponer estos gases precursores, liberando átomos de carbono necesarios para la formación de nanotubos a temperaturas prácticas y energéticamente eficientes.

Plantilla del diámetro del nanotubo

Para los SWCNT, existe una relación directa y crítica entre el tamaño de la partícula catalítica y el diámetro del nanotubo resultante. Para cultivar un SWCNT con un diámetro de 1-2 nanómetros, debe comenzar con una nanopartícula catalítica de tamaño similar.

Permitir la síntesis controlable

Sin un catalizador, cualquier deposición de carbono sería desordenada y amorfa. La partícula catalítica proporciona un sitio de nucleación y una plantilla física que guía a los átomos de carbono para que se ensamblen en la estructura grafítica cilíndrica específica de un nanotubo.

Las principales familias de catalizadores y sus funciones

Aunque se han investigado muchos metales, un pequeño grupo ha demostrado ser el más eficaz para la síntesis de SWCNT debido a una combinación única de actividad catalítica y solubilidad del carbono.

La tríada de hierro: Fe, Co y Ni

El hierro (Fe), el cobalto (Co) y el níquel (Ni) son, con mucho, los catalizadores más utilizados. Comparten una propiedad clave: pueden disolver una cierta cantidad de carbono a altas temperaturas. Esta capacidad de absorber y luego precipitar el carbono es fundamental para el mecanismo de crecimiento.

La importancia de los soportes catalíticos

Las nanopartículas catalíticas no se utilizan de forma aislada. Se dispersan sobre un material de soporte cerámico inerte de alta superficie, como la alúmina (Al₂O₃), la sílice (SiO₂) o la magnesia (MgO). El soporte evita que las pequeñas nanopartículas metálicas se aglomeren a altas temperaturas, lo que conduciría al crecimiento de nanotubos de paredes múltiples indeseables o a la ausencia de crecimiento.

Sistemas bimetálicos y promotores

Para mejorar aún más el rendimiento, los catalizadores se utilizan a menudo en pares, como un sistema de Co-Mo (Cobalto-Molibdeno) o Fe-Mo (Hierro-Molibdeno). En esta disposición, el Co o el Fe actúan como catalizador activo primario, mientras que el Mo sirve como promotor que mejora la actividad y ayuda a mantener una distribución de tamaño de partícula pequeña y uniforme.

Comprender el mecanismo de crecimiento

El proceso por el cual una partícula catalítica transforma el gas en un nanotubo sólido es una secuencia elegante y autoensamblada.

Paso 1: Descomposición del precursor

Una molécula de gas de hidrocarburo (como el metano, CH₄) se adsorbe en la superficie de la nanopartícula de metal caliente y se rompe, depositando su átomo de carbono sobre el catalizador.

Paso 2: Disolución y saturación de carbono

Los átomos de carbono se difunden en la masa de la partícula metálica. A medida que se descompone más gas precursor, la concentración de carbono dentro de la partícula aumenta hasta alcanzar un estado de sobresaturación.

Paso 3: Nucleación y precipitación del nanotubo

Para aliviar este estado sobresaturado, el carbono disuelto precipita sobre la superficie de la partícula. Guiados por la geometría de la partícula, los átomos de carbono forman la estructura de celosía hexagonal que se convierte en la pared del nanotubo de pared simple, que luego crece hacia afuera desde la partícula catalítica.

Comprender las compensaciones y los desafíos

Aunque esenciales, el uso de catalizadores introduce desafíos prácticos significativos que deben gestionarse para producir material de alta calidad.

Control del tamaño de las partículas catalíticas

El mayor desafío en la síntesis de SWCNT es crear una población uniforme de nanopartículas catalíticas en el rango de tamaño de 1-2 nm. Incluso pequeñas variaciones en el tamaño de las partículas conducen a una mezcla de diferentes diámetros de nanotubos en el producto final.

Desactivación del catalizador

Con el tiempo, la partícula catalítica puede encapsularse en una capa de carbono amorfo o envenenarse por trazas de impurezas en la alimentación de gas. Esto desactiva el catalizador y detiene el crecimiento del nanotubo, limitando la longitud alcanzable y el rendimiento general del proceso.

Purificación post-síntesis

El producto final de SWCNT es inherentemente un material compuesto contaminado con partículas catalíticas metálicas residuales y el soporte cerámico. Estas impurezas deben eliminarse mediante tratamientos ácidos agresivos, un proceso que aumenta el costo, genera residuos químicos y puede introducir defectos en los propios nanotubos.

Tomar la decisión correcta para su objetivo

El sistema catalítico ideal no es universal; depende en gran medida del resultado deseado de la síntesis.

- Si su objetivo principal es un alto rendimiento y bajo costo: Un catalizador de hierro (Fe) sobre un soporte de alúmina es a menudo el punto de partida más rentable para la producción a granel.

- Si su objetivo principal es una alta pureza y estructuras específicas: Se utiliza con frecuencia un sistema de cobalto-molibdeno (Co-Mo), ya que puede producir una distribución de diámetro más estrecha, lo cual es un requisito previo para controlar las propiedades.

- Si su objetivo principal es la integración directa con la electrónica: El níquel (Ni) se explora a menudo debido a sus propiedades bien comprendidas en la deposición de películas delgadas y su compatibilidad con los procesos de microfabricación existentes.

En última instancia, la síntesis exitosa de SWCNT se basa en el control preciso del estado del catalizador para gestionar el delicado equilibrio entre la descomposición, la difusión y la precipitación del carbono.

Tabla resumen:

| Catalizador | Función y características clave | Materiales de soporte comunes |

|---|---|---|

| Hierro (Fe) | Rentable; alto rendimiento; bueno para producción a granel | Alúmina (Al₂O₃), Sílice (SiO₂) |

| Cobalto (Co) | Alta pureza; a menudo utilizado con Mo para una distribución de diámetro estrecha | Sílice (SiO₂), Alúmina (Al₂O₃) |

| Níquel (Ni) | Compatible con la electrónica; bueno para la integración de películas delgadas | Magnesia (MgO), Sílice (SiO₂) |

| Bimetálico (ej. Co-Mo) | Actividad mejorada y control de tamaño; selectividad mejorada | Alúmina (Al₂O₃), Sílice (SiO₂) |

¿Listo para optimizar su síntesis de SWCNT?

Elegir el catalizador adecuado es fundamental para lograr el rendimiento, la pureza y la estructura deseados de sus nanotubos de carbono de pared simple. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta pureza, incluidos materiales catalíticos y sistemas de soporte adaptados para la investigación de materiales avanzados como la CVD.

Podemos ayudarle a:

- Obtener catalizadores y soportes de metales de transición de alta pureza.

- Seleccionar el equipo adecuado para procesos de CVD controlados.

- Lograr un crecimiento de SWCNT reproducible y de alta calidad.

Permítanos discutir sus necesidades específicas de aplicación. Contacte a nuestros expertos hoy para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material