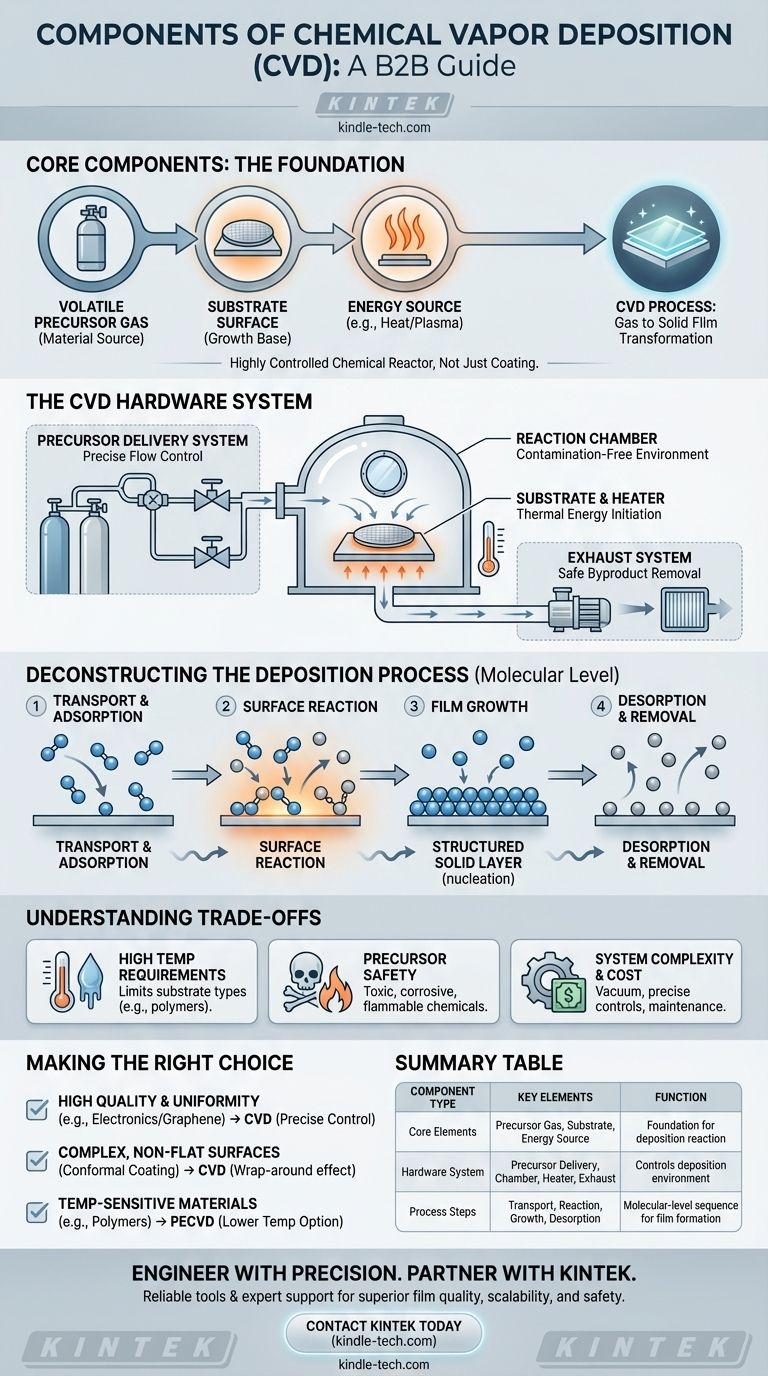

En esencia, la Deposición Química de Vapor (CVD) es un proceso construido sobre tres componentes fundamentales: un gas precursor volátil que contiene el material a depositar, una superficie de sustrato donde crecerá la película y una fuente de energía (típicamente calor) para impulsar la reacción química. Estos elementos trabajan juntos dentro de una cámara de reacción para transformar el gas en una película delgada sólida y de alta calidad sobre la superficie del sustrato.

La idea esencial es que la CVD no es simplemente una máquina de recubrimiento, sino un reactor químico altamente controlado. Sus "componentes" incluyen tanto el hardware físico como los pasos secuenciales del proceso que transforman los químicos gaseosos en una capa de material sólido y diseñada con precisión.

Los Elementos Centrales de un Sistema CVD

Un sistema CVD funcional es un conjunto de varios componentes de hardware críticos, cada uno con un papel distinto en el control del entorno de deposición.

El Sistema de Suministro de Precursores

Este componente es responsable de almacenar y entregar con precisión uno o más gases precursores volátiles a la cámara de reacción. La capacidad de controlar con precisión el caudal de estos gases es fundamental para determinar la composición final y la velocidad de crecimiento de la película.

La Cámara de Reacción

Este es el corazón del sistema. Es una cámara sellada, que a menudo opera al vacío, que contiene el sustrato y proporciona un entorno estable para que ocurra la reacción química sin contaminación de la atmósfera exterior.

El Sustrato y el Calentador

El sustrato es el material o pieza de trabajo sobre el cual se deposita la película delgada. Se coloca sobre un soporte que puede calentarse a temperaturas muy específicas, proporcionando la energía térmica necesaria para iniciar la reacción química en su superficie.

La Fuente de Energía

Aunque la alta temperatura es la fuente de energía más común para impulsar la reacción (CVD térmica), no es la única. Los sistemas avanzados como la CVD Asistida por Plasma (PECVD) utilizan plasma para energizar los gases precursores, lo que permite que el proceso se ejecute a temperaturas mucho más bajas.

El Sistema de Escape

Una vez que los gases precursores reaccionan y depositan material, quedan subproductos gaseosos. El sistema de escape elimina de forma segura estos subproductos de la cámara de reacción, tratándolos típicamente antes de que sean liberados.

Deconstruyendo el Proceso de Deposición

Más allá del hardware físico, el "proceso" CVD en sí consiste en una secuencia de pasos bien definidos que ocurren a nivel molecular.

Paso 1: Transporte y Adsorción

Los gases reactivos son transportados a la cámara y fluyen sobre el sustrato. Luego, las moléculas del gas precursor se adhieren a la superficie calentada en un proceso llamado adsorción.

Paso 2: Reacción Superficial

Con la energía del sustrato calentado, las moléculas precursoras adsorbidas sufren un cambio químico. Pueden descomponerse o reaccionar con otros gases, liberando los átomos que formarán la película y creando otros subproductos gaseosos.

Paso 3: Crecimiento de la Película

Los átomos recién liberados se difunden a través de la superficie del sustrato, encuentran ubicaciones energéticamente favorables (sitios de crecimiento) y comienzan a formar una capa sólida. Este proceso de nucleación y crecimiento construye la película delgada, capa por capa.

Paso 4: Desorción y Eliminación

Los subproductos gaseosos de la reacción química se desprenden de la superficie del sustrato (desorción) y son transportados por el flujo de gas, siendo finalmente eliminados por el sistema de escape.

Comprender las Compensaciones

Aunque es potente, la CVD no está exenta de desafíos. Evaluar objetivamente sus limitaciones es clave para utilizarla de manera efectiva.

Requisitos de Alta Temperatura

La CVD térmica tradicional a menudo requiere temperaturas muy altas para descomponer los gases precursores. Esto puede dañar o alterar fundamentalmente ciertos sustratos, limitando los tipos de materiales que se pueden recubrir.

Química del Precursor y Seguridad

La CVD se basa en precursores químicos volátiles. Estos compuestos pueden ser caros, tóxicos, corrosivos o inflamables, lo que requiere protocolos de seguridad complejos y robustos para su manipulación y almacenamiento.

Complejidad y Costo del Sistema

La necesidad de cámaras de vacío, controladores de flujo de gas precisos, calentamiento a alta temperatura y tratamiento de gases de escape hace que los sistemas CVD sean complejos y costosos de adquirir y mantener en comparación con métodos más simples como la pirólisis por pulverización o el plateado.

Tomar la Decisión Correcta para su Objetivo

Comprender estos componentes le permite adaptar el proceso CVD a resultados específicos.

- Si su enfoque principal son las películas uniformes y de alta calidad para electrónica (como el grafeno): La CVD es el enfoque líder porque su control preciso del flujo de gas y la temperatura produce películas con un bajo recuento de defectos.

- Si su enfoque principal es recubrir superficies complejas y no planas: Las propiedades de "envolvente" de la CVD son una gran ventaja, ya que el precursor gaseoso puede alcanzar y recubrir todas las áreas expuestas de manera conformada.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como polímeros): Debe explorar variaciones de menor temperatura como la CVD Asistida por Plasma (PECVD) para evitar dañar el sustrato.

Al dominar estos componentes fundamentales, puede aprovechar la Deposición Química de Vapor para diseñar materiales con precisión a escala atómica.

Tabla Resumen:

| Tipo de Componente | Elementos Clave | Función |

|---|---|---|

| Elementos Centrales | Gas Precursor, Sustrato, Fuente de Energía | Base para la reacción de deposición |

| Sistema de Hardware | Suministro de Precursores, Cámara de Reacción, Calentador, Escape | Controla el entorno de deposición |

| Pasos del Proceso | Transporte/Adsorción, Reacción Superficial, Crecimiento de Película, Desorción | Secuencia a nivel molecular para la formación de la película |

¿Listo para Diseñar Películas Delgadas de Alta Calidad con Precisión?

Comprender los componentes de la CVD es el primer paso. Implementarlos de manera efectiva requiere el equipo y la experiencia adecuados. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de deposición.

Proporcionamos las herramientas confiables y el soporte experto para ayudar a su laboratorio a:

- Lograr una uniformidad y calidad de película superiores.

- Escalar su investigación desde el desarrollo hasta la producción.

- Garantizar la seguridad y eficiencia en sus procesos de deposición.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo CVD y ayudarle a dominar la ingeniería de materiales a escala atómica.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza