En esencia, el proceso de sinterización consta de tres componentes principales: la preparación y compactación de un material en polvo, la aplicación de calor dirigido por debajo de su punto de fusión y el enfriamiento controlado. Este proceso térmico desencadena la difusión atómica entre las partículas de polvo, fusionándolas en una masa sólida y densa sin llegar nunca a un estado líquido. Es una técnica fundamental en la metalurgia de polvos y la cerámica, especialmente para materiales con puntos de fusión extremadamente altos.

La sinterización no es simplemente hornear un polvo; es una transformación precisa a nivel atómico. Comprender sus componentes le permite pasar de verla como una receta a dominar un método poderoso para controlar la densidad, la resistencia y el rendimiento final de un material.

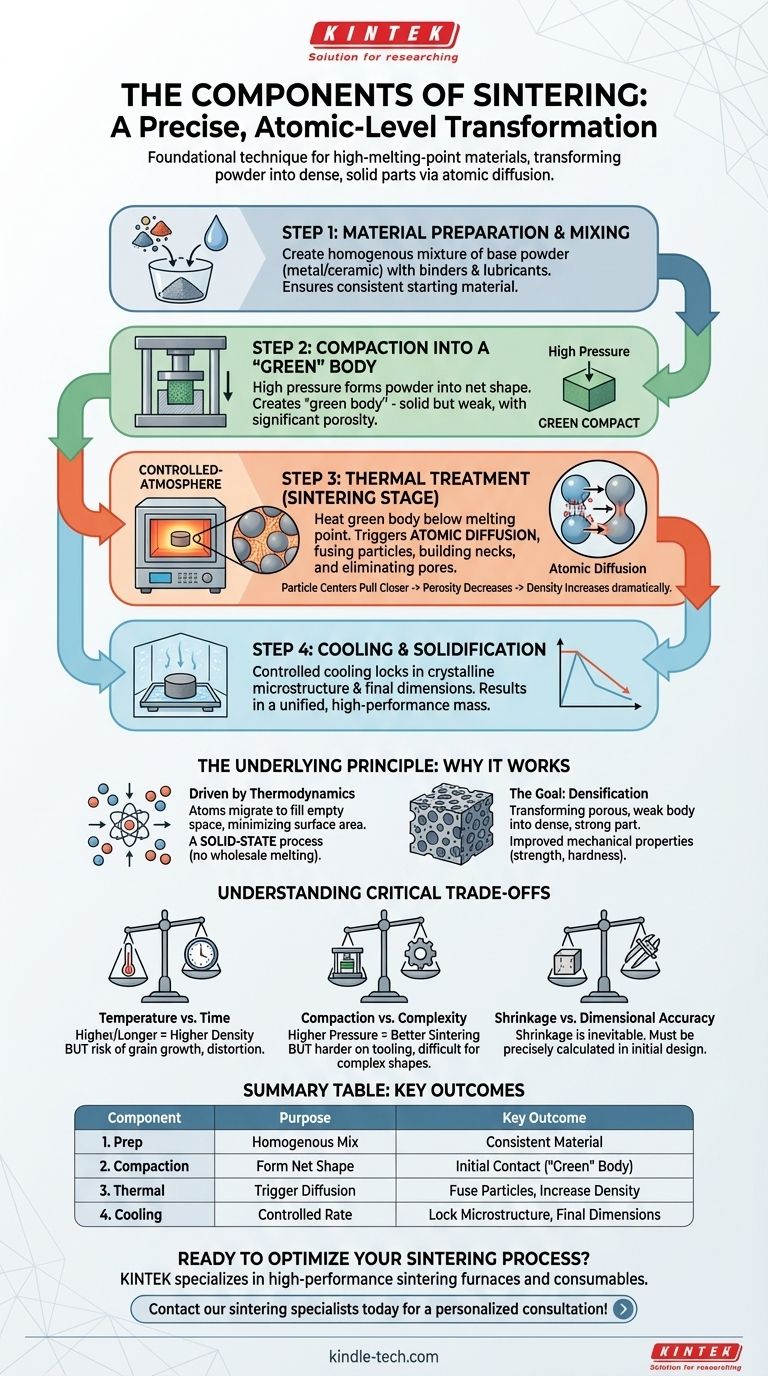

Los componentes fundamentales del proceso de sinterización

Si bien los detalles varían según el material y el resultado deseado, el flujo de trabajo de sinterización se basa universalmente en unas pocas etapas clave. Cada paso tiene un propósito distinto en la transformación de polvo suelto en una pieza unificada de alto rendimiento.

Paso 1: Preparación y mezcla del material

Antes de que se produzca cualquier calentamiento, el material crudo debe prepararse. Esto implica crear una mezcla homogénea del metal principal o del polvo cerámico.

A menudo, se añaden otras sustancias. Los aglomerantes actúan como un pegamento temporal para mantener las partículas unidas, mientras que los lubricantes reducen la fricción durante la etapa de prensado. También se pueden introducir elementos de aleación, como polvo de cobre, para mejorar las propiedades finales.

Paso 2: Compactación en un cuerpo "verde"

El polvo preparado se coloca en un molde o matriz y se somete a alta presión. Este paso, conocido como compactación, forma el polvo en la forma neta deseada.

El objeto resultante se denomina compacto "verde" o cuerpo verde. Es lo suficientemente sólido como para ser manipulado, pero es mecánicamente débil y quebradizo, con una porosidad significativa entre las partículas. El objetivo principal de la compactación es crear el mayor contacto posible entre partículas.

Paso 3: Tratamiento térmico (la etapa de sinterización)

Este es el corazón del proceso. El cuerpo verde se coloca en un horno de atmósfera controlada y se calienta según un perfil térmico preciso.

Primero, a temperaturas más bajas, se queman los lubricantes residuales o los aglomerantes orgánicos. A medida que la temperatura aumenta, acercándose, pero sin alcanzar, el punto de fusión del material, comienza la difusión atómica. Los átomos migran a través de los límites donde las partículas se tocan, construyendo efectivamente "cuellos" o puentes entre ellas.

Estos cuellos crecen, acercando los centros de las partículas. Esta acción elimina sistemáticamente los espacios porosos vacíos, lo que hace que la pieza se encoja y su densidad aumente drásticamente.

Paso 4: Enfriamiento y solidificación

Después de mantener la temperatura de sinterización durante un tiempo determinado, el componente se enfría de forma controlada.

Esta etapa final es crítica para fijar la microestructura cristalina deseada y gestionar las dimensiones finales. La pieza se solidifica en una masa única y unificada con propiedades muy superiores al polvo inicial.

El principio subyacente: por qué funciona la sinterización

Comprender los pasos es útil, pero comprender la física que hay detrás de ellos es lo que permite un verdadero control del proceso. La sinterización es fundamentalmente una batalla contra el espacio vacío dentro de un material.

De polvo a sólido: el papel de la difusión atómica

Piense en las partículas de polvo como esferas microscópicas. La compactación las presiona juntas, pero quedan huecos significativos. El calor actúa como catalizador, dando a los átomos en las superficies de las partículas suficiente energía para moverse.

Impulsados por la termodinámica, estos átomos migran para llenar los huecos entre las partículas, minimizando el área de la superficie y creando un estado de menor energía. Este es un proceso de estado sólido; el material se fusiona átomo por átomo, sin necesidad de una fusión masiva.

El objetivo: reducir la porosidad y aumentar la densidad

El objetivo principal de la sinterización es transformar un cuerpo verde poroso y débil en una pieza final densa y fuerte.

A medida que la difusión atómica cierra los huecos entre las partículas, la porosidad general del material disminuye y su densidad aumenta. Esta densificación está directamente relacionada con mejoras en las propiedades mecánicas como la dureza, la resistencia y la durabilidad.

Comprensión de las compensaciones críticas

Lograr una pieza sinterizada perfecta requiere equilibrar varios factores contrapuestos. La mala gestión de estas compensaciones es la fuente más común de fallos.

Temperatura vs. Tiempo

Temperaturas de sinterización más altas o tiempos de mantenimiento más prolongados generalmente dan como resultado una mayor densidad. Sin embargo, el calor excesivo puede causar un crecimiento de grano indeseable, lo que puede hacer que el material sea quebradizo. También aumenta el riesgo de distorsión o hundimiento.

Compactación vs. Complejidad

Una mayor presión de compactación inicial crea un cuerpo verde más denso con más contacto entre partículas, lo que puede conducir a una sinterización mejor y más uniforme. Sin embargo, una presión extremadamente alta puede ser dura para las herramientas, y las geometrías de piezas complejas pueden dificultar la consecución de una densidad uniforme en todo el compacto verde.

Contracción vs. Precisión dimensional

La sinterización no es un proceso sin cambios; a medida que se elimina la porosidad, la pieza se encogerá. Esta contracción puede ser significativa y debe calcularse con precisión y tenerse en cuenta en el diseño inicial del molde. La contracción no uniforme puede provocar deformaciones y el incumplimiento de las tolerancias dimensionales.

Tomar la decisión correcta para su objetivo

Comprender estos componentes le permite adaptar el proceso a su objetivo específico.

- Si su objetivo principal es la máxima resistencia y densidad: Priorice el control preciso sobre el ciclo térmico y considere métodos avanzados como la sinterización en fase líquida (LPS), donde un material secundario se funde para acelerar la densificación.

- Si su objetivo principal es producir geometrías complejas: Preste especial atención a la etapa de compactación para asegurar una densidad verde uniforme y calcule meticulosamente la contracción para mantener la precisión dimensional.

- Si su objetivo principal es fabricar materiales de alto punto de fusión: Reconozca que la sinterización es a menudo el único camino comercialmente viable para materiales como el tungsteno, el molibdeno o las cerámicas técnicas que son poco prácticos de fundir y moldear.

Al dominar estos componentes fundamentales, puede diseñar deliberadamente las propiedades finales de un material a nivel atómico.

Tabla resumen:

| Componente | Propósito | Resultado clave |

|---|---|---|

| 1. Preparación del polvo | Crear una mezcla homogénea de polvo base, aglomerantes y lubricantes. | Material de partida uniforme para una sinterización consistente. |

| 2. Compactación | Prensado del polvo en un cuerpo 'verde' utilizando alta presión en un molde. | Forma la forma neta y crea el contacto inicial entre partículas. |

| 3. Tratamiento térmico | Calentar el cuerpo verde por debajo de su punto de fusión en un horno controlado. | Desencadena la difusión atómica, fusionando partículas y aumentando la densidad. |

| 4. Enfriamiento controlado | Enfriar la pieza sinterizada a una velocidad específica. | Fija la microestructura final y la precisión dimensional. |

¿Listo para optimizar su proceso de sinterización? El equipo de laboratorio adecuado es fundamental para un control preciso de la temperatura y resultados consistentes. KINTEK se especializa en hornos de sinterización de alto rendimiento y consumibles para metalurgia de polvos y cerámica. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para lograr una densidad y resistencia superiores del material.

¡Contacte hoy mismo a nuestros especialistas en sinterización para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Para qué se utiliza un horno tubular? Logre un procesamiento térmico preciso y controlado

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores