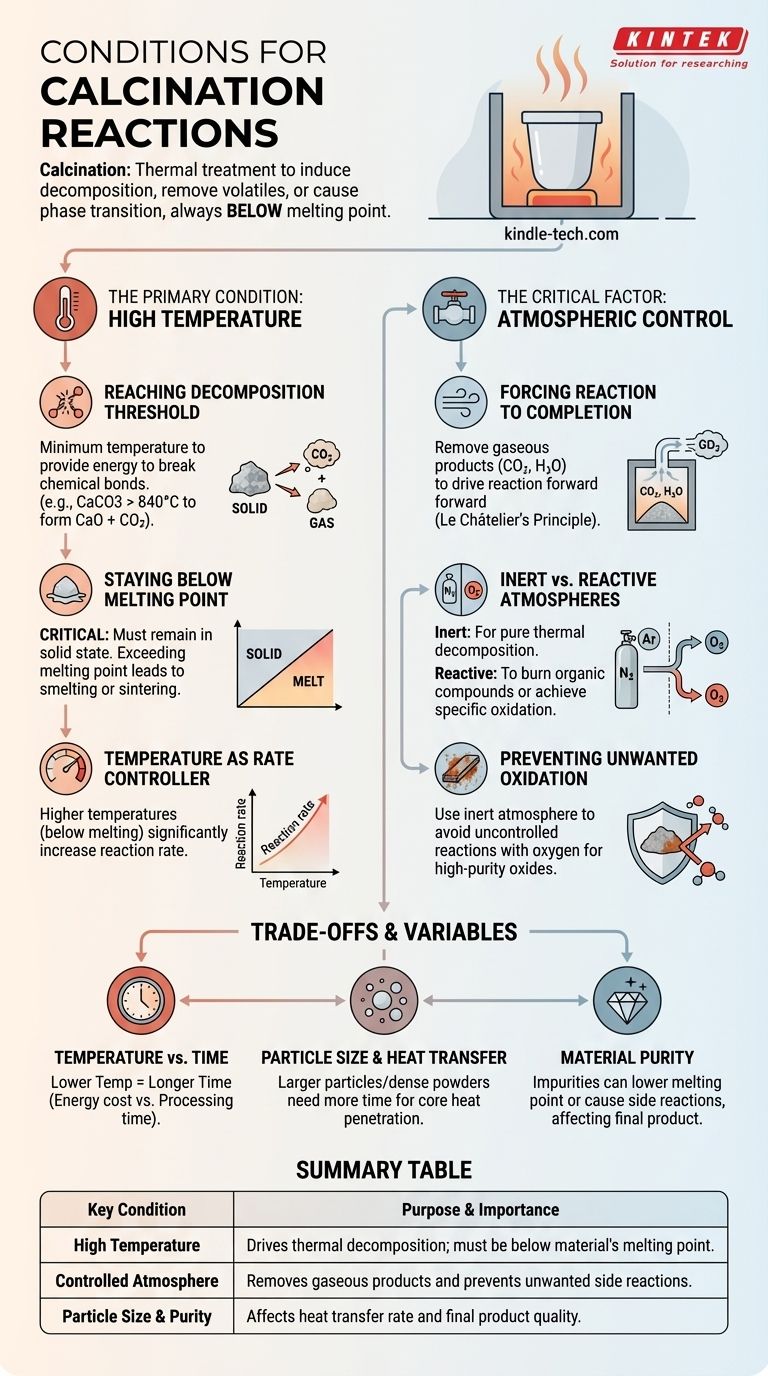

Las reacciones de calcinación son impulsadas por altas temperaturas, típicamente por debajo del punto de fusión de un material, y se llevan a cabo dentro de una atmósfera específicamente controlada. El objetivo es inducir la descomposición térmica, eliminar sustancias volátiles o provocar una transición de fase en un material sólido sin fundirlo.

La calcinación es fundamentalmente un proceso de tratamiento térmico donde se aplica calor intenso a un sólido para lograr un cambio químico o físico específico. El éxito depende no solo de alcanzar una temperatura objetivo, sino de controlar con precisión la atmósfera circundante para impulsar la reacción deseada y prevenir efectos secundarios no deseados.

La Condición Principal: Alta Temperatura

La aplicación de calor es la condición más fundamental para la calcinación. Sin embargo, el rango de temperatura específico es crítico y está regido por dos restricciones opuestas.

Alcanzar el Umbral de Descomposición

Cada reacción de calcinación tiene una temperatura mínima requerida para proporcionar la energía necesaria para romper los enlaces químicos. Por ejemplo, el carbonato de calcio (piedra caliza) debe calentarse por encima de los 840 °C (1544 °F) para superar su energía de enlace y descomponerse en óxido de calcio (cal) y dióxido de carbono.

Mantenerse por Debajo del Punto de Fusión

Esta es una característica definitoria de la calcinación. El proceso debe ocurrir mientras el material está en estado sólido. Si la temperatura excede el punto de fusión del material, el proceso ya no es calcinación; se convierte en fundición o sinterización, cambiando fundamentalmente el resultado y la estructura del producto.

La Temperatura como Controlador de la Velocidad

Aunque existe una temperatura mínima para la descomposición, aumentar la temperatura (sin dejar de estar por debajo del punto de fusión) aumentará significativamente la velocidad de la reacción. Los procesos industriales a menudo operan a temperaturas más altas para garantizar que la reacción se complete de manera rápida y eficiente.

El Factor Crítico: Control de la Atmósfera

El gas que rodea al material durante el calentamiento es tan importante como la temperatura misma. La atmósfera puede ser un participante pasivo o activo en la reacción.

Forzar la Reacción a Completarse

Muchas reacciones de calcinación liberan un gas, como CO₂ o H₂O. Según el principio de Le Châtelier, la acumulación de este gas puede ralentizar o incluso revertir la reacción. Por lo tanto, una condición clave es a menudo un flujo de aire o un vacío que elimina continuamente el producto gaseoso, forzando a que la descomposición continúe hasta su finalización.

Atmósferas Inertes vs. Reactivas

La elección de la atmósfera previene reacciones secundarias no deseadas. Se utiliza una atmósfera inerte, como nitrógeno o argón, cuando el objetivo es la descomposición térmica pura sin oxidación. Se utiliza intencionalmente una atmósfera reactiva, como aire u oxígeno puro, para quemar compuestos orgánicos o lograr un estado de oxidación específico en el material final.

Prevención de la Oxidación No Deseada

Al crear óxidos metálicos de alta pureza, calentar el material precursor al aire libre puede provocar reacciones incontroladas con el oxígeno. El uso de una atmósfera inerte asegura que la única reacción que tiene lugar sea la descomposición térmica prevista, produciendo un producto más puro.

Comprender las Compensaciones y Variables

Lograr las condiciones perfectas de calcinación implica equilibrar varios factores en competencia.

Temperatura frente a Tiempo

Una temperatura más baja aún puede lograr la calcinación, pero llevará un tiempo significativamente mayor. Esto crea una compensación práctica entre el costo energético de mantener altas temperaturas y el tiempo de procesamiento requerido para una reacción completa.

Tamaño de Partícula y Transferencia de Calor

El calor debe penetrar hasta el núcleo de cada partícula para que la reacción se complete. Las partículas más grandes o un polvo densamente empaquetado requieren más tiempo, ya que la transferencia de calor al centro es más lenta. La calcinación incompleta es un problema común resultante de un tiempo de calentamiento insuficiente para el tamaño de partícula dado.

Pureza del Material

Las impurezas en el material de partida pueden tener un impacto significativo. Pueden reducir el punto de fusión del material, lo que lleva a una sinterización accidental, o causar reacciones secundarias no intencionadas que contaminan el producto final. La pureza de la materia prima es una condición inicial crítica.

Tomar la Decisión Correcta para su Objetivo

Las condiciones óptimas de calcinación dependen completamente del resultado deseado.

- Si su enfoque principal es producir un producto químico a granel como la cal: Las condiciones principales son una temperatura muy por encima del punto de descomposición y un fuerte flujo de aire para eliminar el CO₂ de manera eficiente.

- Si su enfoque principal es activar un catalizador o adsorbente: El control preciso de la temperatura y una atmósfera específica (por ejemplo, aire seco) son críticos para eliminar el agua u otros volátiles sin destruir la delicada estructura porosa del material.

- Si su enfoque principal es preparar un polvo cerámico de alta pureza: Las condiciones clave son un material de partida de alta pureza, un control preciso de la temperatura para evitar la sinterización y una atmósfera adaptada para prevenir la oxidación no deseada.

En última instancia, dominar la calcinación radica en comprender que la temperatura y la atmósfera son herramientas precisas para controlar el destino químico de un material.

Tabla de Resumen:

| Condición Clave | Propósito e Importancia |

|---|---|

| Alta Temperatura | Impulsa la descomposición térmica; debe estar por debajo del punto de fusión del material. |

| Atmósfera Controlada | Elimina los productos gaseosos y previene reacciones secundarias no deseadas. |

| Tamaño de Partícula y Pureza | Afecta la velocidad de transferencia de calor y la calidad del producto final. |

¿Listo para perfeccionar su proceso de calcinación? KINTEK se especializa en hornos de laboratorio y equipos de alto rendimiento que ofrecen un control preciso de la temperatura y una gestión atmosférica. Ya sea que esté desarrollando catalizadores, sintetizando cerámicas o procesando minerales, nuestras soluciones garantizan que sus reacciones sean eficientes y repetibles. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de calcinación de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Qué es el método de deposición química de vapor modificada? El proceso de adentro hacia afuera para fibras ópticas ultrapuras