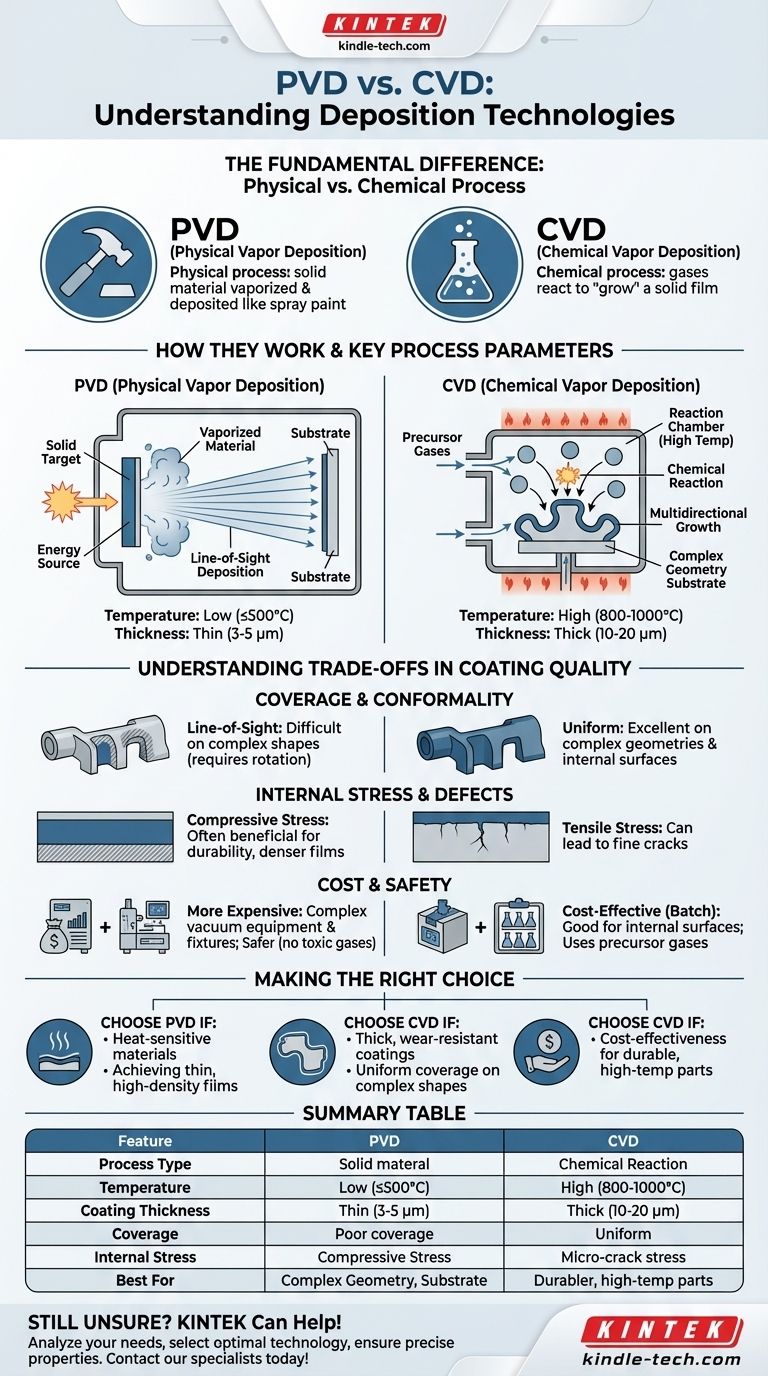

En esencia, la diferencia está en el nombre. La Deposición Física de Vapor (PVD) es un proceso físico donde un material sólido se vaporiza y luego se deposita sobre un sustrato, muy parecido a pintar con aerosol a nivel microscópico. En contraste, la Deposición Química de Vapor (CVD) es un proceso químico donde los gases reaccionan dentro de una cámara para formar una película sólida que "crece" en la superficie del sustrato.

La elección entre PVD y CVD es una compensación fundamental en ingeniería. Obliga a decidir entre la precisión a baja temperatura de PVD para materiales sensibles y la cobertura integral a alta temperatura de CVD para geometrías complejas.

La Diferencia Fundamental: Proceso Físico vs. Químico

La distinción más crítica radica en cómo llega y se forma el material de recubrimiento en la superficie de la pieza. Esta única diferencia dicta casi todas las demás propiedades y limitaciones de los dos métodos.

Cómo Funciona PVD: Deposición por Línea de Visión

En PVD, un material objetivo sólido es bombardeado con energía (como un arco de alta corriente) dentro de una cámara de vacío. Esto vaporiza el material en un plasma.

Este material vaporizado viaja entonces en línea recta y se condensa en el sustrato, formando una película delgada y dura. Debido a que es un proceso de línea de visión, cualquier área que no esté directamente expuesta a la fuente no se recubrirá.

Cómo Funciona CVD: Reacción Química y Crecimiento

CVD implica la introducción de uno o más gases precursores en una cámara de reacción de alta temperatura.

Estos gases se descomponen y reaccionan entre sí y con el sustrato, formando un recubrimiento sólido que se acumula en todas las superficies expuestas. Este es un proceso multidireccional, ya que los gases rodean la pieza, permitiendo que la película crezca uniformemente incluso en áreas complejas.

Parámetros Clave del Proceso Comparados

La mecánica de cada proceso conduce a condiciones operativas muy diferentes, lo que a su vez afecta al producto final y a los materiales con los que se puede trabajar.

Temperatura de Procesamiento

CVD es un proceso de alta temperatura, que opera típicamente entre 800 °C y 1000 °C. Este calor es necesario para impulsar las reacciones químicas.

PVD es un proceso de baja temperatura en comparación, funcionando a alrededor de 500 °C o incluso menos. Esto lo hace adecuado para recubrir materiales que no pueden soportar el calor extremo de CVD.

Espesor del Recubrimiento

CVD se utiliza generalmente para crear recubrimientos más gruesos, a menudo en el rango de 10 a 20 micrómetros (μm).

PVD produce películas más delgadas, típicamente entre 3 y 5 micrómetros (μm). Las películas resultantes son muy densas y ultraduras.

Comprender las Compensaciones en la Calidad del Recubrimiento

Ningún método es inherentemente superior; simplemente ofrecen diferentes ventajas y desventajas basadas en los requisitos de la aplicación final.

Cobertura y Conformidad

CVD proporciona una excelente cobertura uniforme en piezas con geometrías complejas, incluidos orificios profundos y paredes internas. El proceso basado en gas asegura que la película crezca en todas partes.

La naturaleza de línea de visión de PVD hace que sea difícil recubrir formas complejas de manera uniforme. Las piezas a menudo deben rotarse en accesorios complejos para asegurar una cobertura adecuada, lo que añade costo y complejidad.

Tensión Interna y Defectos

El alto calor de CVD puede provocar que se acumule tensión de tracción en el recubrimiento a medida que la pieza se enfría. Esta tensión a veces puede provocar la formación de grietas finas.

El proceso a menor temperatura de PVD da como resultado una tensión de compresión, lo cual es a menudo beneficioso para la durabilidad y el rendimiento. Los recubrimientos PVD también son generalmente más densos y tienen menos vacíos que los recubrimientos CVD.

Costo y Seguridad

CVD es a menudo más rentable para el procesamiento por lotes y es muy fiable para recubrir superficies internas.

PVD puede ser más costoso debido al complejo equipo de vacío y a los intrincados procesos de carga y fijación requeridos. Sin embargo, PVD evita los gases precursores tóxicos a menudo utilizados en CVD, lo que lo convierte en un proceso más seguro de manejar.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología correcta requiere una comprensión clara de los requisitos innegociables de su proyecto, desde el material del sustrato hasta el entorno operativo de la pieza final.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr una película delgada y de alta densidad: PVD es la opción superior debido a sus temperaturas de procesamiento significativamente más bajas.

- Si su enfoque principal es lograr un recubrimiento grueso, resistente al desgaste y uniforme en formas complejas con características internas: CVD es el claro ganador porque su proceso químico recubre todas las superficies expuestas de manera uniforme.

- Si su enfoque principal es la rentabilidad para piezas duraderas que pueden soportar altas temperaturas: CVD a menudo proporciona una solución más económica con excelentes propiedades de recubrimiento.

Comprender estos principios básicos le permite seleccionar la tecnología de deposición correcta no basándose en la preferencia, sino en las demandas específicas de su desafío de ingeniería.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (vaporización) | Químico (reacción de gas) |

| Temperatura | Baja (≤500°C) | Alta (800-1000°C) |

| Espesor del Recubrimiento | Delgado (3-5 μm) | Grueso (10-20 μm) |

| Cobertura | Línea de visión (requiere rotación) | Uniforme (cubre geometrías complejas) |

| Tensión Interna | Compresiva | Tensión |

| Ideal para | Materiales sensibles al calor, películas delgadas y densas | Formas complejas, superficies internas, procesamiento por lotes |

¿Aún no está seguro de qué tecnología de recubrimiento es la adecuada para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles, incluidos sistemas PVD y CVD adaptados a sus necesidades específicas de investigación y producción. Nuestros expertos pueden ayudarle a:

- Analizar su material de sustrato y requisitos de recubrimiento

- Seleccionar la tecnología de deposición óptima para su presupuesto y objetivos

- Asegurar que obtenga las propiedades de película precisas que su aplicación demanda

Permita que KINTEK potencie sus desafíos de ingeniería con la solución de recubrimiento adecuada. ¡Contacte a nuestros especialistas hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura