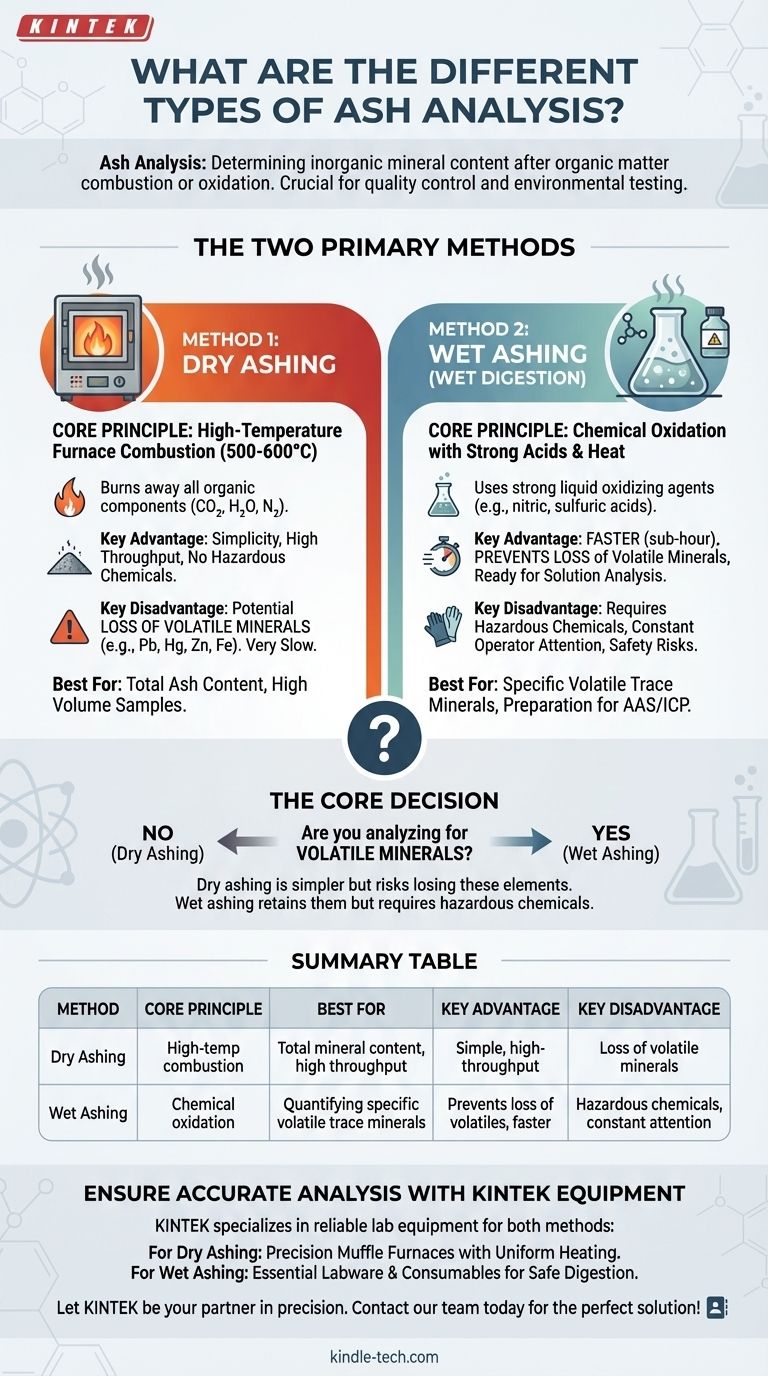

Los dos métodos principales para el análisis de cenizas son la calcinación en seco y la calcinación en húmedo (también conocida como digestión húmeda). La calcinación en seco utiliza la combustión en horno a alta temperatura para eliminar toda la materia orgánica, mientras que la calcinación en húmedo utiliza ácidos fuertes y calor para lograr el mismo objetivo. La elección entre ellos está dictada por los minerales específicos que necesita medir y las características de su muestra.

La decisión fundamental entre la calcinación en seco y en húmedo se basa en una única pregunta: ¿Está analizando minerales volátiles? La calcinación en seco es más sencilla pero corre el riesgo de perder estos elementos, mientras que la calcinación en húmedo los retiene pero requiere el manejo de productos químicos peligrosos.

¿Qué es el análisis de cenizas?

La ceniza es el residuo inorgánico que queda después de la combustión u oxidación completa de la materia orgánica. El análisis de cenizas es una técnica crucial utilizada para determinar el contenido total de minerales en una muestra.

El propósito de la calcinación

Este análisis no es solo una única medición, sino un paso preparatorio para análisis posteriores. Es esencial para el control de calidad en la ciencia de los alimentos, el etiquetado nutricional y las pruebas ambientales para cuantificar el contenido de minerales esenciales y metales pesados tóxicos de una sustancia.

Método 1: Calcinación en seco

La calcinación en seco es el método más común para determinar el contenido total de cenizas. Se basa en el principio de la incineración a alta temperatura para quemar todos los componentes orgánicos.

El principio fundamental

Una muestra se coloca en un horno de mufla de alta temperatura, típicamente entre 500 y 600°C. El calor extremo hace que todas las sustancias orgánicas se oxiden y se conviertan en gases (CO₂, H₂O, N₂), dejando solo los minerales inorgánicos no combustibles.

Ventajas clave

Los principales beneficios de la calcinación en seco son su simplicidad y alto rendimiento. Un operador puede colocar muchas muestras en un horno a la vez y dejarlas procesar con una supervisión mínima. También evita el uso de reactivos químicos agresivos o peligrosos.

Desventajas críticas

El principal inconveniente es la posibilidad de una pérdida significativa de minerales volátiles. Elementos como el plomo, el zinc, el hierro y el mercurio pueden vaporizarse y perderse a las altas temperaturas utilizadas. El proceso también es muy lento, a menudo tarda varias horas o incluso toda la noche en completarse.

Método 2: Calcinación en húmedo (Digestión húmeda)

La calcinación en húmedo, o digestión húmeda, es un enfoque químico para destruir la matriz orgánica. Es el método preferido cuando se analizan minerales traza específicos que podrían perderse durante la calcinación en seco.

El principio fundamental

En lugar de solo calor, este método utiliza agentes oxidantes líquidos fuertes, típicamente una combinación de ácidos como el ácido nítrico, el ácido sulfúrico o el ácido perclórico, junto con calor. Estos productos químicos descomponen y disuelven la materia orgánica, dejando los minerales suspendidos en una solución ácida.

Ventajas clave

La digestión húmeda es mucho más rápida que la calcinación en seco, generalmente tarda menos de una hora. Fundamentalmente, opera a temperaturas mucho más bajas, lo que evita la pérdida de minerales volátiles. La muestra resultante ya está en solución, lo que la hace ideal para análisis posteriores con técnicas como la Espectroscopia de Absorción Atómica (AAS).

Desventajas críticas

Este método requiere atención constante del operador y solo se puede realizar en un pequeño número de muestras a la vez. La principal preocupación es la seguridad, ya que implica el manejo de ácidos altamente corrosivos y peligrosos, lo que requiere el uso de una campana extractora especializada.

Comprendiendo las compensaciones

Elegir el método correcto requiere una comprensión clara de las compensaciones que se están haciendo entre velocidad, seguridad y precisión analítica.

Volatilidad vs. Simplicidad

La calcinación en seco ofrece simplicidad operativa, pero a costa de resultados potencialmente inexactos para elementos volátiles. Si su objetivo es simplemente "ceniza total", a menudo es suficiente. Si su objetivo es cuantificar metales traza específicos, su simplicidad es una desventaja.

Velocidad vs. Rendimiento

La calcinación en húmedo es significativamente más rápida para una sola muestra. Sin embargo, solo se pueden procesar unas pocas muestras a la vez. La calcinación en seco es muy lenta, pero un horno grande puede procesar docenas o incluso cientos de muestras simultáneamente, lo que hace que su rendimiento total sea mucho mayor para grandes lotes.

Seguridad y equipo

Los riesgos de seguridad son fundamentalmente diferentes. La calcinación en seco implica el peligro de un horno extremadamente caliente. La calcinación en húmedo implica el peligro químico más complejo de trabajar con ácidos fumantes y corrosivos, lo que exige ventilación especializada y equipo de protección personal.

Tomar la decisión correcta para su análisis

Su objetivo analítico debe ser el único determinante del método que elija.

- Si su enfoque principal es el contenido mineral total para el control de calidad o el etiquetado: La calcinación en seco es la opción más simple, segura y de mayor rendimiento, asumiendo que no hay minerales volátiles de interés.

- Si su enfoque principal es cuantificar minerales traza volátiles específicos (por ejemplo, plomo, mercurio, zinc): La digestión húmeda es el único método confiable para asegurar que estos elementos no se pierdan.

- Si su enfoque principal es preparar una muestra para análisis mediante AAS o ICP: La digestión húmeda suele ser más eficiente ya que deja los minerales en una solución líquida lista para el análisis directo.

En última instancia, seleccionar la técnica de calcinación correcta es el primer paso para garantizar la precisión y la relevancia de los resultados de su análisis mineral.

Tabla resumen:

| Método | Principio fundamental | Mejor para | Ventaja clave | Desventaja clave |

|---|---|---|---|---|

| Calcinación en seco | Combustión en horno a alta temperatura (500-600°C) | Contenido mineral total, alto rendimiento de muestras | Simple, alto rendimiento, sin productos químicos peligrosos | Pérdida potencial de minerales volátiles (por ejemplo, Pb, Hg, Zn) |

| Calcinación en húmedo | Oxidación química con ácidos fuertes y calor | Cuantificación de minerales traza volátiles específicos | Evita la pérdida de elementos volátiles, más rápido para muestras individuales | Requiere productos químicos peligrosos, atención constante del operador |

Asegure un análisis mineral preciso con el equipo adecuado

Elegir el método de calcinación correcto es fundamental para los resultados de su laboratorio. KINTEK se especializa en proporcionar el equipo de laboratorio confiable que necesita para realizar calcinación tanto en seco como en húmedo con confianza.

- Para calcinación en seco: Nuestra gama de hornos de mufla de alta temperatura ofrece control preciso de la temperatura y calentamiento uniforme para una determinación consistente y de alto rendimiento del contenido de cenizas.

- Para calcinación en húmedo: Suministramos el material de laboratorio y los consumibles esenciales necesarios para una digestión ácida segura, ayudándole a manejar materiales peligrosos de forma segura.

Deje que KINTEK sea su socio en precisión. Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para su aplicación específica, garantizando seguridad, eficiencia y resultados precisos para su análisis mineral.

¡Contacte a nuestro equipo hoy mismo para discutir las necesidades de su laboratorio y encontrar la solución perfecta!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura más alta que puede alcanzar un horno? Explorando los límites desde más de 3.000 °C hasta su aplicación

- ¿Cuáles son los factores que afectan la velocidad del proceso de fusión? Domine la transferencia de calor para obtener resultados más rápidos

- ¿La cerámica se rompe con el calor? El verdadero culpable es el choque térmico

- ¿Cuáles son los 4 tipos de tratamiento térmico a los que se somete el acero? Recocido maestro, normalizado, endurecimiento y revenido

- ¿El punto de fusión cambia alguna vez? Desvele los secretos de la presión y la pureza