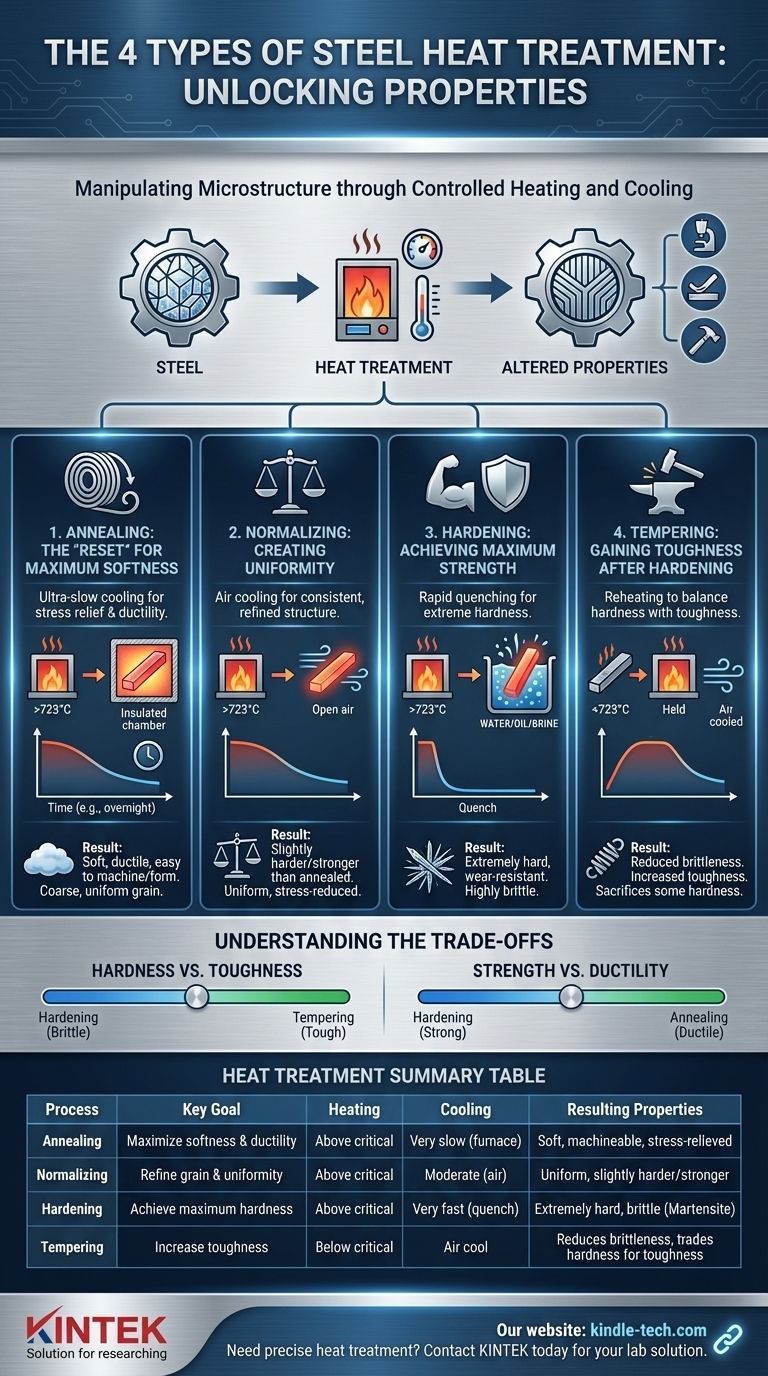

En esencia, el acero se somete a cuatro tipos principales de tratamiento térmico: recocido, normalizado, endurecimiento y revenido. Estos procesos no son intercambiables; cada uno implica un ciclo preciso de calentamiento y enfriamiento diseñado para manipular la estructura interna del acero y, como resultado, cambiar fundamentalmente sus propiedades mecánicas como la dureza, la tenacidad y la ductilidad.

El tratamiento térmico es el uso controlado de la temperatura para reorganizar la estructura cristalina interna del acero, o "microestructura". Al gestionar cuidadosamente la temperatura de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento, se puede intercambiar deliberadamente una propiedad por otra, por ejemplo, sacrificar algo de dureza para obtener una tenacidad esencial.

Por qué es necesario el tratamiento térmico

Para comprender los cuatro métodos, primero debe comprender el objetivo. El tratamiento térmico del acero consiste en cambiar intencionalmente su estructura interna para adaptarla a un propósito específico.

El papel de la microestructura

El acero, bajo un microscopio, es un paisaje de granos cristalinos. El tamaño, la forma y la composición de estos granos —su microestructura— dictan su comportamiento físico.

La clave es que el calor permite que esta estructura cambie. Cuando se calienta por encima de una temperatura crítica (típicamente por encima de 723 °C o 1333 °F), el carbono y el hierro del acero forman una nueva estructura maleable llamada austenita. Lo que sucede cuando se enfría lo determina todo.

Las dos palancas: temperatura y velocidad de enfriamiento

Cada proceso de tratamiento térmico manipula dos variables fundamentales: la temperatura máxima a la que se calienta el acero y la velocidad a la que se enfría.

Una velocidad de enfriamiento lenta permite que los cristales se formen en un estado ordenado y de baja tensión, lo que resulta en un acero más blando. Una velocidad de enfriamiento rápida, o templado, congela la estructura atómica en un estado caótico y de alta tensión, lo que resulta en un acero muy duro.

Los cuatro procesos principales de tratamiento térmico

Cada uno de los cuatro procesos principales utiliza estos principios para lograr un resultado diferente.

1. Recocido: El "reinicio" para una máxima blandura

El recocido es el proceso de calentar el acero por encima de su temperatura crítica, mantenerlo allí y luego enfriarlo lo más lentamente posible, a menudo dejándolo en el horno aislado para que se enfríe durante la noche.

Este enfriamiento ultralento crea una microestructura gruesa y uniforme que hace que el acero sea extremadamente blando, dúctil y fácil de mecanizar o conformar. Es el proceso definitivo de alivio de tensiones, que efectivamente presiona el "botón de reinicio" en la estructura interna del material.

2. Normalizado: Creando uniformidad

El normalizado también implica calentar el acero por encima de su temperatura crítica. Sin embargo, luego se retira del horno y se enfría en aire quieto.

Este enfriamiento por aire es más rápido que el enfriamiento en horno, pero mucho más lento que el templado. El resultado es un acero que es ligeramente más duro y resistente que un acero recocido, pero no tan blando. El objetivo principal del normalizado es refinar la estructura del grano y crear un material más uniforme y consistente antes del endurecimiento posterior.

3. Endurecimiento: Logrando la máxima resistencia

El endurecimiento tiene como objetivo hacer que el acero sea lo más duro posible. El acero se calienta por encima de su temperatura crítica para formar austenita, luego se enfría rápidamente sumergiéndolo en un líquido como agua, aceite o salmuera.

Este templado severo atrapa los átomos de carbono del acero en una microestructura altamente estresada, en forma de aguja, llamada martensita. La martensita es extremadamente dura y resistente al desgaste, pero también es muy frágil, como el vidrio, y puede romperse bajo un impacto fuerte.

4. Revenido: Ganando tenacidad después del endurecimiento

Una pieza endurecida a menudo es demasiado frágil para ser útil. El revenido es un proceso secundario que se realiza después del endurecimiento para reducir esa fragilidad.

El acero endurecido se recalienta a una temperatura mucho más baja (por debajo del punto crítico), se mantiene durante un tiempo específico y luego se deja enfriar. Este proceso alivia las tensiones internas y permite que la martensita dura se transforme ligeramente, sacrificando algo de dureza para obtener una cantidad significativa de tenacidad, la capacidad de absorber energía y deformarse sin fracturarse.

Comprendiendo las compensaciones

Elegir un proceso de tratamiento térmico es un acto deliberado de equilibrar propiedades contrapuestas. Rara vez se puede maximizar todo a la vez.

El compromiso entre dureza y tenacidad

Este es el compromiso más crítico en el tratamiento térmico.

- El endurecimiento crea la máxima dureza, pero resulta en una fragilidad extrema.

- El revenido intercambia directamente esa dureza por tenacidad. Cuanto mayor sea la temperatura de revenido, más dureza se pierde, pero más tenaz se vuelve la pieza.

Resistencia vs. Ductilidad

La resistencia (resistencia a la flexión) y la ductilidad (capacidad de estirarse o deformarse sin romperse) también son propiedades opuestas.

- El recocido produce la máxima ductilidad pero la mínima resistencia.

- El endurecimiento produce la máxima resistencia pero la mínima ductilidad.

El papel crítico del carbono

Estos procesos de endurecimiento solo son efectivos en aceros con suficiente contenido de carbono (típicamente aceros de medio a alto contenido de carbono). Los aceros con bajo contenido de carbono carecen del carbono necesario para formar la estructura de martensita dura, por lo que no pueden endurecerse significativamente mediante este método.

Tomar la decisión correcta para su objetivo

El proceso correcto depende completamente de la función prevista del componente final.

- Si su enfoque principal es la máxima maquinabilidad o facilidad de conformado: Elija el recocido para hacer que el acero sea lo más blando y dúctil posible.

- Si su enfoque principal es refinar la estructura del grano para un punto de partida consistente: Use el normalizado para crear un material uniforme y con tensiones reducidas antes de un procesamiento posterior.

- Si su enfoque principal es crear una herramienta o filo resistente al desgaste: Se requiere el proceso de dos pasos de endurecimiento seguido de revenido para lograr una alta dureza con una tenacidad utilizable.

- Si su enfoque principal es una pieza duradera que debe soportar golpes o impactos: Use el endurecimiento seguido de un ciclo de revenido a mayor temperatura para priorizar la tenacidad sobre la dureza máxima.

Comprender estos cuatro procesos le da el poder de transformar una sola pieza de acero en un material diseñado con precisión para su tarea.

Tabla resumen:

| Proceso | Objetivo clave | Calentamiento | Enfriamiento | Propiedades resultantes |

|---|---|---|---|---|

| Recocido | Maximizar la blandura y la ductilidad | Por encima de la temperatura crítica | Muy lento (enfriamiento en horno) | Blando, fácil de mecanizar, sin tensiones |

| Normalizado | Refinar la estructura del grano y la uniformidad | Por encima de la temperatura crítica | Moderado (aire quieto) | Ligeramente más duro/resistente que el recocido, uniforme |

| Endurecimiento | Lograr la máxima dureza y resistencia al desgaste | Por encima de la temperatura crítica | Muy rápido (templado en agua/aceite) | Extremadamente duro pero frágil (martensita) |

| Revenido | Aumentar la tenacidad después del endurecimiento | Por debajo de la temperatura crítica | Enfriamiento al aire | Reduce la fragilidad, intercambia dureza por tenacidad |

¿Necesita un tratamiento térmico preciso para sus componentes? El proceso correcto es fundamental para el rendimiento. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio para pruebas y preparación de materiales. Nuestra experiencia garantiza que su acero logre la dureza, tenacidad o ductilidad exactas requeridas. ¡Contacte a nuestros expertos hoy para discutir su proyecto y descubrir la solución de tratamiento térmico ideal!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la importancia del calcinado de la muestra? Desbloquee ideas clave sobre la composición del material

- ¿Por qué se debe utilizar un horno de alta temperatura después de la cromización por difusión? Restauración de la resistencia y plasticidad del núcleo

- ¿Cuál es el propósito de usar un horno de recocido a alta temperatura para aleaciones de hierro-cromo? Garantizar la precisión de los datos

- ¿Cuáles son las ventajas de un horno de mufla? Logre una pureza y precisión inigualables en su laboratorio

- ¿Qué métodos se utilizan para controlar la temperatura del horno de resistencia? Logre un procesamiento térmico preciso

- ¿Cuáles son las precauciones del horno de mufla? Protocolos de seguridad esenciales para su laboratorio

- ¿Cuáles son las ventajas de los hornos mufla o tubulares para la síntesis de LLZTO? Desbloquee una alta conductividad iónica

- ¿Es un horno mufla un horno? Una guía sobre la calefacción de alta temperatura frente a la de baja temperatura