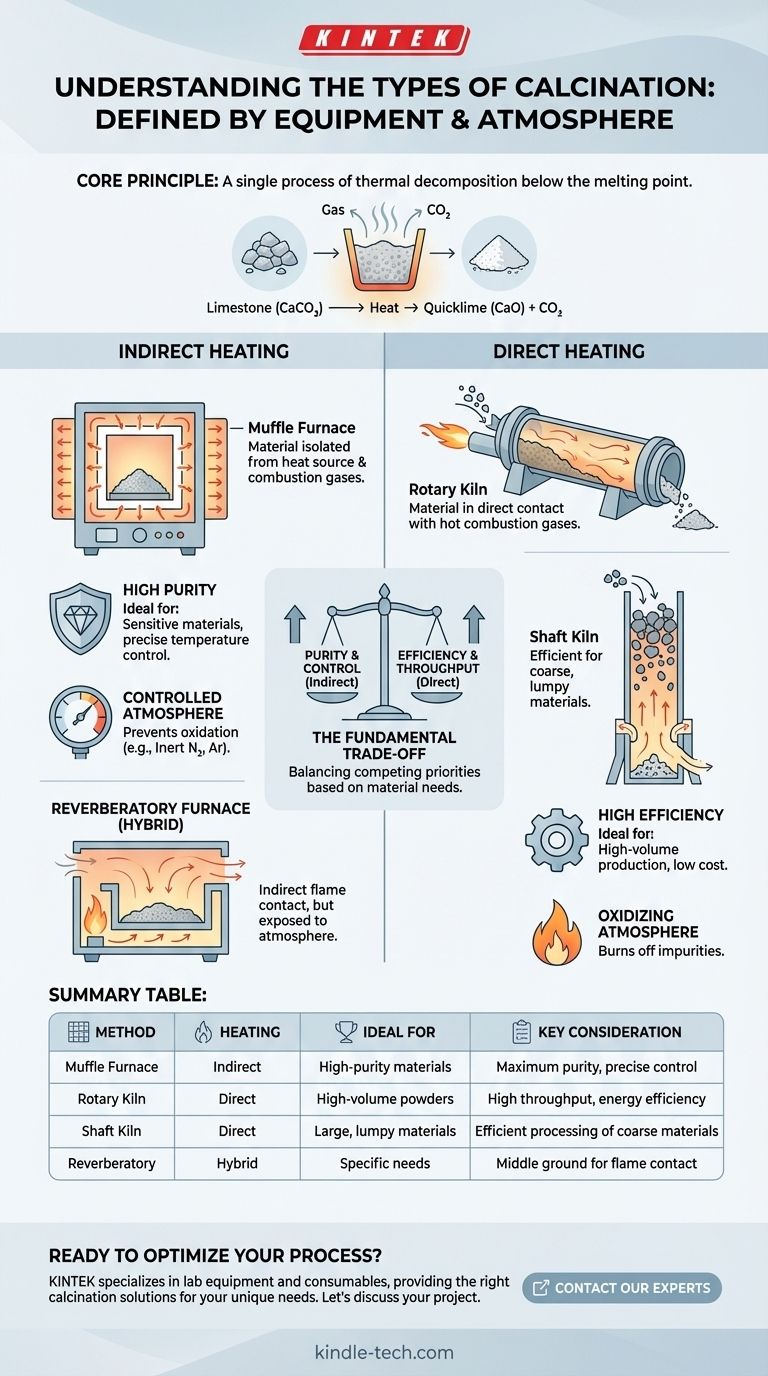

En esencia, la calcinación es un único proceso de descomposición térmica. Los diferentes "tipos" no son reacciones químicas distintas, sino que se definen por el equipo y la atmósfera utilizados, que se eligen en función del material que se procesa y las propiedades finales deseadas. La distinción más fundamental es entre calentamiento directo, donde el material entra en contacto con los gases de combustión, y calentamiento indirecto, donde está aislado.

La elección del método de calcinación es una decisión de ingeniería crítica. Se basa en un compromiso fundamental entre la eficiencia energética del calentamiento directo y la pureza del material y el control del proceso que ofrece el calentamiento indirecto.

¿Qué es la Calcinación? Una Definición Fundamental

La calcinación es un proceso de tratamiento térmico aplicado a minerales y otros materiales sólidos para provocar una descomposición térmica, una transición de fase o la eliminación de una fracción volátil. El proceso siempre se lleva a cabo a temperaturas por debajo del punto de fusión del material.

El Ejemplo Clásico: Piedra Caliza a Cal

La ilustración más común de calcinación es la producción de cal a partir de piedra caliza.

Cuando la piedra caliza (carbonato de calcio, CaCO₃) se calienta a una temperatura alta (alrededor de 825°C o 1517°F), se descompone. Libera gas dióxido de carbono (CO₂), dejando óxido de calcio (CaO), comúnmente conocido como cal viva. Esta cal resultante a menudo se encuentra en una condición fácilmente pulverizable.

Clasificación de la Calcinación: Equipo y Método de Calentamiento

El "tipo" de calcinación se entiende mejor por el horno o calcinador utilizado. Esta elección está dictada por la sensibilidad del material a la contaminación y la escala de producción requerida.

Calcinadores de Calentamiento Indirecto (Hornos de Mufla)

En un sistema de calentamiento indirecto, el material que se procesa está físicamente separado de la fuente de calor y sus gases de combustión. Piense en esto como hornear algo en un plato cubierto dentro de un horno más grande.

El material se encuentra dentro de una cámara, o mufla, que luego se calienta desde el exterior. Este método previene la contaminación por combustible o subproductos de la combustión, lo que lo hace ideal para aplicaciones de alta pureza.

Calcinadores de Calentamiento Directo (Hornos Rotatorios y de Eje)

En un sistema de calentamiento directo, el material entra en contacto directo con los gases calientes de la llama de combustión. Esto es más eficiente térmicamente, pero conlleva el riesgo de contaminar el material.

Los hornos rotatorios son grandes cilindros giratorios utilizados para el procesamiento continuo de polvos y materiales granulares. Los hornos de eje son cámaras verticales donde el material en forma de terrones se alimenta por la parte superior y se calienta mediante gases calientes ascendentes a medida que desciende.

Hornos de Reverbero: Un Enfoque Híbrido

Un horno de reverbero es un tipo de sistema de calentamiento directo donde el combustible se quema en un área separada. La llama y los gases calientes pasan sobre el material y se irradian desde el techo del horno.

Aunque el material está expuesto a la atmósfera de combustión, no entra en contacto directo con la llama misma. Esto ofrece un punto intermedio en algunas aplicaciones.

El Papel Crítico de la Atmósfera

Más allá del método de calentamiento, la atmósfera gaseosa dentro del calcinador es una variable crítica que puede definir el resultado del proceso.

Atmósferas Oxidantes

Se utiliza una atmósfera rica en oxígeno (o aire) para quemar impurezas orgánicas o para promover reacciones de oxidación en el material.

Atmósferas Inertes

El uso de un gas inerte como nitrógeno o argón previene la oxidación no deseada. Esto es crucial al calcinar metales o compuestos sensibles que se dañarían al reaccionar con el oxígeno a altas temperaturas.

Comprendiendo las Ventajas y Desventajas

Elegir un método de calcinación no se trata de encontrar un único tipo "mejor", sino de equilibrar prioridades contrapuestas.

Pureza vs. Eficiencia

Este es el principal compromiso. El calentamiento indirecto (hornos de mufla) ofrece alta pureza pero es menos eficiente energéticamente porque el calor debe transferirse a través de las paredes de la cámara. El calentamiento directo (hornos rotatorios/de eje) es altamente eficiente energéticamente pero puede introducir impurezas del combustible y los gases de combustión.

Control de Temperatura vs. Rendimiento

Los sistemas de calentamiento indirecto generalmente ofrecen un control de temperatura más preciso, lo cual es vital para materiales con un rango de procesamiento estrecho. Sin embargo, a menudo son procesos por lotes o de bajo rendimiento. Los hornos rotatorios y de eje de fuego directo están construidos para un rendimiento masivo y continuo, lo que los convierte en los caballos de batalla de industrias como la producción de cemento y cal.

Desafíos en la Manipulación de Materiales

La forma física de la materia prima dicta el equipo. Los materiales grumosos y gruesos como el mineral de piedra caliza son perfectamente adecuados para los hornos de eje. Los polvos finos o materiales granulares caerían a través de un horno de eje y, por lo tanto, se procesan en hornos rotatorios.

Elegir el Método de Calcinación Correcto

Su elección del método de calcinación debe alinearse directamente con los requisitos de su material y sus objetivos de producción.

- Si su enfoque principal es la máxima pureza del material: Debe utilizar un sistema de calentamiento indirecto, como un horno de mufla, para aislar su material de los contaminantes.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Un sistema de calentamiento directo, como un horno rotatorio o de eje, proporcionará la eficiencia energética y el rendimiento necesarios.

- Si su enfoque principal es el procesamiento de materias primas grandes y grumosas: Un horno de eje vertical es el diseño más eficaz y eficiente para el trabajo.

- Si su enfoque principal es prevenir la oxidación de un material sensible: Debe asegurarse de que el horno pueda operar con una atmósfera inerte controlada, independientemente del método de calentamiento.

En última instancia, la calcinación efectiva depende de la adaptación de la tecnología del proceso a las necesidades químicas y físicas específicas de su material.

Tabla Resumen:

| Método | Tipo de Calentamiento | Ideal Para | Consideración Clave |

|---|---|---|---|

| Horno de Mufla | Indirecto | Materiales de alta pureza, compuestos sensibles | Máxima pureza, control preciso de la temperatura |

| Horno Rotatorio | Directo | Polvos y gránulos de alto volumen | Alto rendimiento, eficiencia energética |

| Horno de Eje | Directo | Materias primas grandes y grumosas (ej., mineral de piedra caliza) | Procesamiento eficiente de materiales gruesos |

| Horno de Reverbero | Directo (Híbrido) | Aplicaciones que necesitan contacto indirecto con la llama | Punto intermedio para necesidades específicas del material |

¿Listo para Optimizar su Proceso de Calcinación?

Elegir el equipo de calcinación adecuado es fundamental para lograr las propiedades deseadas de su material, ya sea que su prioridad sea la pureza máxima, el volumen de producción máximo o el control preciso de la atmósfera.

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de calcinación adecuadas para las necesidades únicas de su laboratorio. Podemos ayudarle a navegar por las ventajas y desventajas entre eficiencia y pureza para seleccionar el horno perfecto para su aplicación.

Hablemos de su proyecto. Contacte a nuestros expertos hoy para encontrar el sistema de calcinación que impulsará su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un crisol y un horno? Comprenda la fuente de calor frente al recipiente de contención

- ¿Qué es un horno utilizado en un laboratorio de química? Una guía para la transformación de materiales a alta temperatura

- ¿Cuáles son las ventajas y desventajas de la sinterización? Una guía para la fabricación de alto rendimiento

- ¿Qué es el ciclo de agotamiento en un horno? Detenga este patrón destructivo de sobrecalentamiento ahora

- ¿Qué tan caliente puede llegar a estar el metal? Desde puntos de fusión hasta temperaturas de plasma