En resumen, los recubrimientos para herramientas de carburo más comunes son familias de materiales basados en Nitruro de Titanio (TiN), Carbonitruro de Titanio (TiCN) y Nitruro de Aluminio y Titanio (AlTiN). Cada uno ofrece una combinación única de dureza, resistencia al calor y lubricidad diseñada para optimizar la vida útil y el rendimiento de la herramienta para materiales y condiciones de corte específicas.

El principio fundamental no es encontrar el recubrimiento "mejor" único, sino hacer coincidir las propiedades específicas del recubrimiento con el material que está cortando y las exigencias de la operación de mecanizado. El recubrimiento correcto actúa como un escudo, cambiando fundamentalmente cómo interactúa la herramienta con la pieza de trabajo.

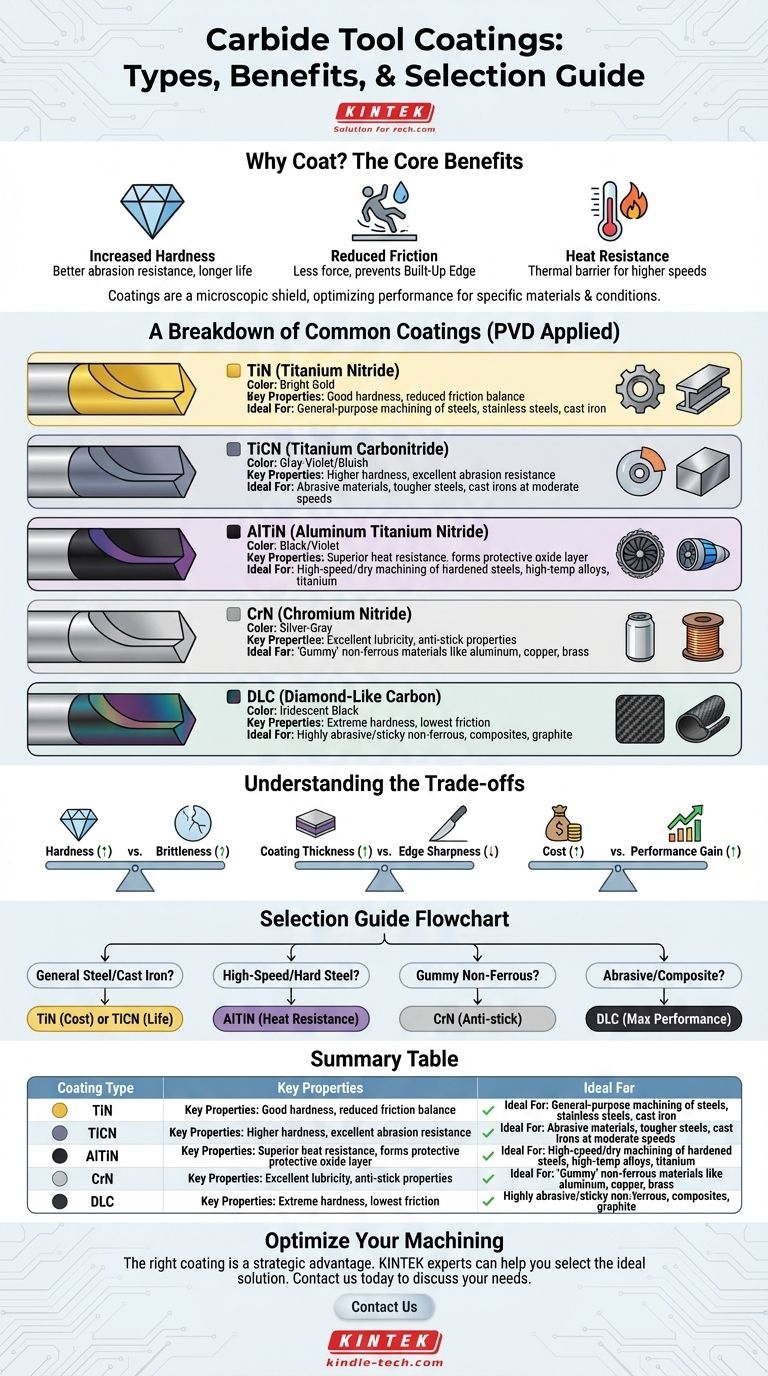

¿Por qué recubrir una herramienta de carburo en primer lugar?

Antes de comparar recubrimientos, es esencial comprender lo que hacen. Una herramienta de carburo sin recubrimiento ya es muy dura, pero una capa microscópica de recubrimiento añade ventajas críticas de rendimiento.

### Los tres beneficios principales

Un recubrimiento mejora el rendimiento de una herramienta de tres maneras principales:

- Mayor dureza: El recubrimiento suele ser significativamente más duro que el sustrato de carburo en sí. Esto se traduce directamente en una mejor resistencia a la abrasión y un filo de corte más duradero.

- Fricción reducida: Una superficie más lisa y lubricada reduce las fuerzas necesarias para cortar y ayuda a evitar que el material se adhiera a la herramienta, un problema conocido como rebaba o borde de acumulación (BUE).

- Resistencia al calor: Los recubrimientos actúan como una barrera térmica, protegiendo la herramienta de carburo de las temperaturas extremas generadas en el filo de corte. Algunos recubrimientos incluso utilizan ese calor a su favor al formar capas de óxido protectoras.

Un desglose de los recubrimientos comunes para herramientas

Aunque existen muchas variaciones patentadas, la mayoría de los recubrimientos se agrupan en unas pocas familias clave. Generalmente se aplican mediante un proceso llamado Deposición Física de Vapor (PVD), que une una capa de solo unas pocas micras de espesor a la superficie de la herramienta.

### TiN (Nitruro de Titanio)

TiN es el recubrimiento clásico de uso general, fácilmente identificable por su color dorado brillante. Fue uno de los primeros recubrimientos PVD en ganar un uso generalizado y sigue siendo una opción fiable y rentable.

Ofrece un buen equilibrio entre mayor dureza y menor fricción, lo que lo convierte en una mejora significativa con respecto a una herramienta sin recubrimiento para el mecanizado general de aceros, aceros inoxidables y hierro fundido.

### TiCN (Carbonitruro de Titanio)

Piense en TiCN como un paso adelante de TiN en términos de dureza. La adición de carbono a la matriz del material lo hace notablemente más resistente al desgaste abrasivo.

Esta dureza adicional hace que TiCN (a menudo de color gris violáceo o azulado) sea ideal para cortar materiales abrasivos o cuando se necesita una mayor vida útil de la herramienta en aceros más duros y hierro fundido, particularmente a velocidades de corte moderadas.

### AlTiN / TiAlN (Nitruro de Aluminio y Titanio)

Esta familia de recubrimientos representa un gran salto en el rendimiento térmico y es una de las mejores opciones para el mecanizado de alto rendimiento. El ingrediente clave es el aluminio, que forma una capa microscópica de óxido de aluminio en el filo de corte a medida que aumentan las temperaturas.

Esta capa cerámica autoformadora es increíblemente dura y actúa como una excelente barrera térmica, lo que permite que AlTiN (negro/violeta) sobresalga en el mecanizado en seco y a alta velocidad de aceros endurecidos, aleaciones de alta temperatura y titanio. Cuanto mayor sea el contenido de aluminio (como en AlTiN frente a TiAlN), mejor será el rendimiento a alta temperatura.

### CrN (Nitruro de Cromo)

CrN (gris plateado) no es tan duro como los recubrimientos a base de titanio, pero su principal ventaja es una excelente lubricidad y propiedades antiadherentes.

Esto lo convierte en la opción preferida para mecanizar materiales "gomosos" que tienden a causar rebaba, especialmente materiales no ferrosos como aluminio, cobre y latón.

### DLC (Carbono Tipo Diamante)

Los recubrimientos DLC son una familia de películas avanzadas a base de carbono que ofrecen una dureza extrema combinada con un coeficiente de fricción excepcionalmente bajo, incluso más bajo que el CrN.

Esta lubricidad inigualable hace que los recubrimientos DLC (típicamente negros iridiscentes) sean la solución definitiva para mecanizar materiales no ferrosos altamente abrasivos y pegajosos, como el aluminio de alto silicio, el grafito y los compuestos.

Comprender las compensaciones

Elegir un recubrimiento implica equilibrar factores en competencia. No existe un recubrimiento único que sea superior en todas las situaciones.

### Dureza frente a fragilidad

Generalmente, a medida que aumenta la dureza de un recubrimiento, también lo hace su fragilidad. Un recubrimiento extremadamente duro como TiCN es excelente para un corte suave y continuo, pero puede ser más propenso a astillarse que un recubrimiento más resistente y dúctil en operaciones con interrupciones fuertes.

### Espesor del recubrimiento frente a nitidez del filo

Los recubrimientos añaden grosor, aunque sea solo de unas pocas micras. Para los materiales que requieren un filo de corte extremadamente afilado, como el aluminio, un recubrimiento más grueso puede redondear ligeramente el filo, afectando negativamente el rendimiento. Esta es la razón por la que los recubrimientos delgados de DLC o CrN a menudo se prefieren para estas aplicaciones.

### Costo frente a ganancia de rendimiento

Los recubrimientos avanzados como AlTiN y DLC cuestan más que el TiN estándar. Debe sopesar si el aumento de la vida útil de la herramienta y la productividad justifican la mayor inversión inicial. Para un trabajo único en acero dulce, TiN es suficiente. Para una tirada de producción de gran volumen en un material difícil, AlTiN casi con certeza se pagará solo.

Selección del recubrimiento adecuado para su aplicación

Utilice esto como punto de partida para hacer coincidir el recubrimiento con su trabajo.

- Si su enfoque principal es el mecanizado de propósito general de aceros y hierro fundido: Comience con TiN para rentabilidad o actualice a TiCN para una mayor vida útil de la herramienta en condiciones más abrasivas.

- Si su enfoque principal es el mecanizado en seco o a alta velocidad de aceros duros y superaleaciones: AlTiN es la opción clara debido a su resistencia superior al calor.

- Si su enfoque principal es el mecanizado de aluminio, cobre u otros materiales no ferrosos: CrN o DLC son sus mejores opciones para prevenir la rebaba y lograr un acabado superior.

- Si su enfoque principal es el máximo rendimiento en materiales no ferrosos y compuestos: DLC proporciona la combinación definitiva de dureza y lubricidad.

En última instancia, comprender estas propiedades de recubrimiento le permite seleccionar una herramienta no solo en función de su forma, sino de su superficie diseñada.

Tabla de resumen:

| Tipo de recubrimiento | Propiedades clave | Ideal para |

|---|---|---|

| TiN (Nitruro de Titanio) | Buena dureza, fricción reducida, rentable | Mecanizado de propósito general de aceros, aceros inoxidables, hierro fundido |

| TiCN (Carbonitruro de Titanio) | Mayor dureza que TiN, excelente resistencia a la abrasión | Mecanizado de materiales abrasivos, aceros más duros, hierro fundido a velocidades moderadas |

| AlTiN (Nitruro de Aluminio y Titanio) | Resistencia superior al calor, forma una capa de óxido protectora | Mecanizado en seco o a alta velocidad de aceros endurecidos, aleaciones de alta temperatura, titanio |

| CrN (Nitruro de Cromo) | Excelente lubricidad, propiedades antiadherentes | Mecanizado de materiales no ferrosos "gomosos" como aluminio, cobre, latón |

| DLC (Carbono Tipo Diamante) | Dureza extrema, menor fricción, alta lubricidad | Mecanizado de materiales no ferrosos altamente abrasivos y pegajosos, compuestos, grafito |

¿Listo para optimizar su proceso de mecanizado con el recubrimiento de herramienta perfecto? El recubrimiento correcto no es solo una mejora, es una ventaja estratégica que aumenta drásticamente la vida útil de la herramienta, mejora la calidad del acabado e impulsa la productividad. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidas herramientas de precisión diseñadas para sus desafíos específicos. Nuestros expertos pueden ayudarle a seleccionar el recubrimiento ideal para sus materiales y operaciones. Contáctenos hoy a través de nuestro [#ContactForm] para discutir sus necesidades y descubrir cómo las soluciones de KINTEK pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones