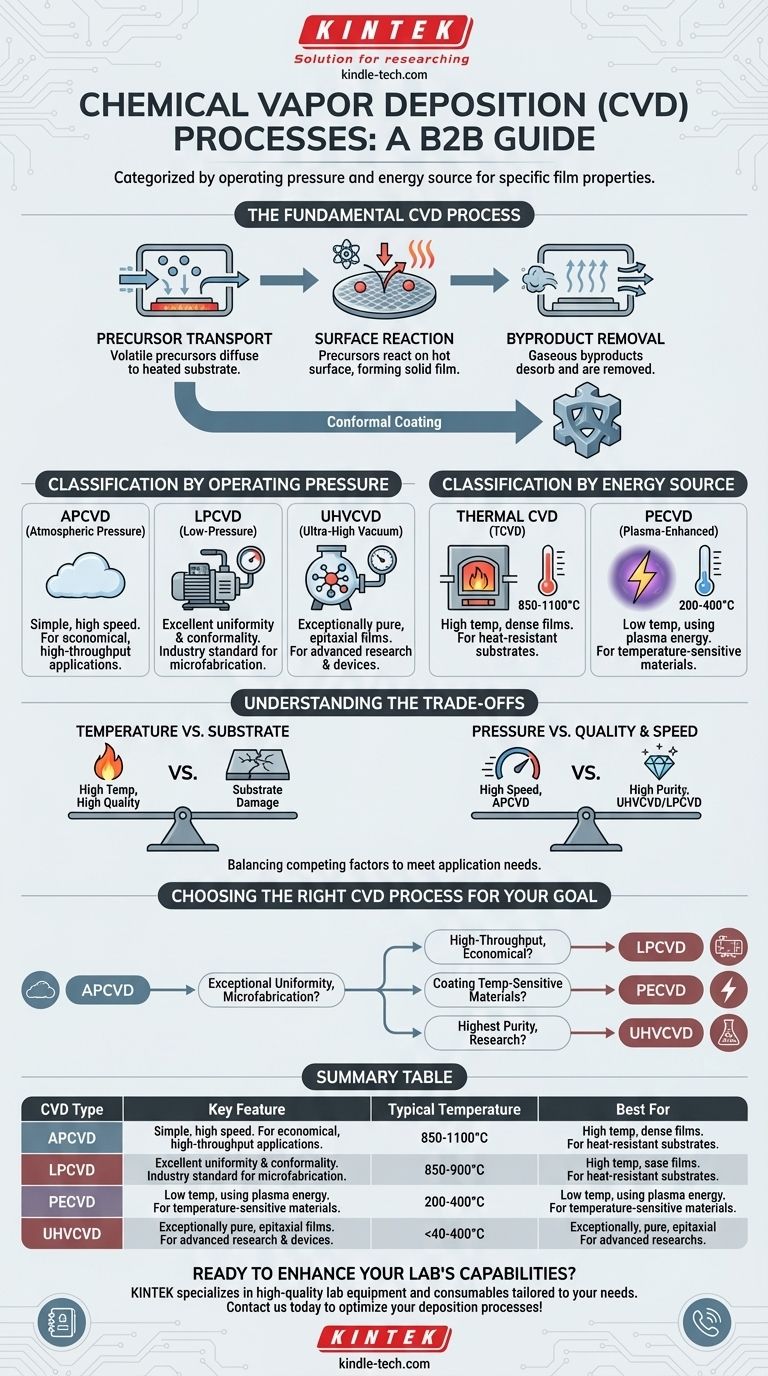

En resumen, los procesos de Deposición Química de Vapor (CVD) se categorizan principalmente por su presión de operación y la fuente de energía utilizada para iniciar la reacción. Los principales tipos basados en la presión son la Presión Atmosférica (APCVD) y la Baja Presión (LPCVD), mientras que los principales tipos basados en la energía son la CVD Térmica convencional y la CVD Mejorada por Plasma (PECVD). Cada variante está diseñada para lograr propiedades específicas de la película en diferentes tipos de materiales.

La diferencia fundamental entre los tipos de CVD se reduce a una compensación fundamental: las condiciones del proceso requeridas para crear una película de alta calidad versus las limitaciones del material que se está recubriendo. Elegir un proceso CVD específico se trata de equilibrar la temperatura, la presión y el costo para lograr el resultado deseado.

El Proceso CVD Fundamental

Antes de explorar los diferentes tipos, es esencial comprender el mecanismo central que todos comparten. Cada proceso CVD implica la introducción de gases reactivos (precursores) en una cámara donde se descomponen y reaccionan en una superficie calentada (el sustrato) para formar una película delgada sólida.

Paso 1: Transporte de Precursores

Los gases precursores volátiles se transportan a una cámara de reacción y se difunden a través de una capa límite para llegar a la superficie del sustrato.

Paso 2: Reacción Superficial

Los gases precursores se adsorben en el sustrato caliente. La energía térmica (u otra fuente de energía) rompe sus enlaces químicos, provocando una reacción que deposita el material sólido deseado.

Paso 3: Eliminación de Subproductos

Los subproductos gaseosos de la reacción se desorben de la superficie y se transportan fuera de la cámara, dejando una película sólida pura.

Clasificación por Presión de Operación

Uno de los parámetros de proceso más críticos es la presión dentro de la cámara de reacción. Esto influye directamente en la tasa de deposición, la uniformidad de la película y la pureza.

CVD a Presión Atmosférica (APCVD)

Este proceso se lleva a cabo a presión atmosférica estándar. Su principal ventaja es la simplicidad y la alta velocidad de deposición, lo que lo hace adecuado para aplicaciones donde el costo y el rendimiento son más críticos que la perfección final de la película.

CVD a Baja Presión (LPCVD)

Operando a presiones subatmosféricas, la LPCVD es una herramienta fundamental en la industria de los semiconductores. La menor presión reduce las reacciones indeseadas en fase gaseosa y mejora la difusión de los precursores, lo que resulta en películas con excelente uniformidad y conformabilidad, incluso sobre formas complejas.

CVD de Ultra Alto Vacío (UHVCVD)

Esta es una versión extrema de LPCVD, que opera a presiones inferiores a 10⁻⁶ Pa. El ultra alto vacío minimiza la contaminación, permitiendo el crecimiento de películas epitaxiales (monocristalinas) excepcionalmente puras requeridas para la microelectrónica avanzada.

Clasificación por Fuente de Energía

El método utilizado para proporcionar la energía necesaria para descomponer los gases precursores es otro diferenciador clave. Esta elección a menudo dicta la temperatura de proceso requerida.

CVD Térmica (TCVD)

Esta es la forma convencional de CVD, donde la reacción es impulsada puramente por la alta temperatura del sustrato, típicamente entre 850-1100°C. Este método produce películas densas de alta calidad, pero solo es adecuado para sustratos que pueden soportar calor extremo.

CVD Mejorada por Plasma (PECVD)

La PECVD utiliza un campo eléctrico para generar plasma (un gas ionizado). Este plasma proporciona la energía para romper las moléculas precursoras, permitiendo que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400°C). Esto hace posible recubrir materiales sensibles a la temperatura como polímeros o dispositivos electrónicos completos.

Comprendiendo las Compensaciones

Ningún método CVD es universalmente superior. La elección siempre implica equilibrar factores contrapuestos para satisfacer las necesidades específicas de la aplicación.

Temperatura vs. Compatibilidad del Sustrato

La principal compensación es entre la temperatura del proceso y las limitaciones del material. La CVD Térmica produce películas excelentes y altamente cristalinas, pero es incompatible con muchos sustratos. La PECVD resuelve esto al reducir la temperatura, pero el plasma a veces puede afectar la estructura química de la película o causar daños menores al sustrato.

Presión vs. Calidad y Velocidad

La reducción de la presión, como en LPCVD y UHVCVD, mejora drásticamente la uniformidad y pureza de la película. Sin embargo, esto tiene el costo de una tasa de deposición más lenta y requiere equipos de vacío más complejos y costosos en comparación con el proceso APCVD, más rápido y simple.

Conformabilidad: Una Fortaleza Universal

Una ventaja clave de la mayoría de las técnicas CVD es su capacidad para producir recubrimientos conformes. Debido a que el precursor es un gas, puede alcanzar y recubrir todas las superficies de un objeto tridimensional complejo de manera uniforme, una propiedad conocida como buena "envoltura".

Eligiendo el Proceso CVD Correcto para Su Objetivo

Su decisión final debe guiarse por los requisitos específicos de su película y las limitaciones de su sustrato.

- Si su enfoque principal es el recubrimiento de alto rendimiento y económico en sustratos resistentes al calor: APCVD es a menudo la opción más práctica debido a su velocidad y simplicidad.

- Si su enfoque principal es la uniformidad y pureza excepcionales de la película para la microfabricación: LPCVD es el estándar de la industria para lograr películas de alta calidad en grandes áreas.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura como plásticos o productos electrónicos: PECVD es el método esencial, ya que permite una deposición de alta calidad sin daños térmicos.

- Si su enfoque principal es lograr la mayor pureza posible y la perfección cristalina para investigación o dispositivos avanzados: UHVCVD es la herramienta necesaria, a pesar de su complejidad y baja velocidad.

En última instancia, comprender los diferentes tipos de CVD le permite controlar con precisión la síntesis de materiales átomo por átomo.

Tabla Resumen:

| Tipo de CVD | Característica Clave | Temperatura Típica | Mejor para |

|---|---|---|---|

| APCVD | Presión atmosférica, alta velocidad | Alta | Recubrimiento de alto rendimiento, económico |

| LPCVD | Baja presión, alta uniformidad | Alta | Microfabricación, películas uniformes |

| PECVD | Mejorada por plasma, baja temperatura | 200-400°C | Materiales sensibles a la temperatura |

| UHVCVD | Ultra alto vacío, alta pureza | Varía | Investigación avanzada, películas epitaxiales |

¿Listo para mejorar las capacidades de su laboratorio con el proceso CVD adecuado? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a las necesidades únicas de su laboratorio. Ya sea que esté trabajando con materiales sensibles a la temperatura o requiera películas ultrapuras para investigación avanzada, nuestra experiencia en tecnología CVD puede ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden optimizar sus procesos de deposición.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza