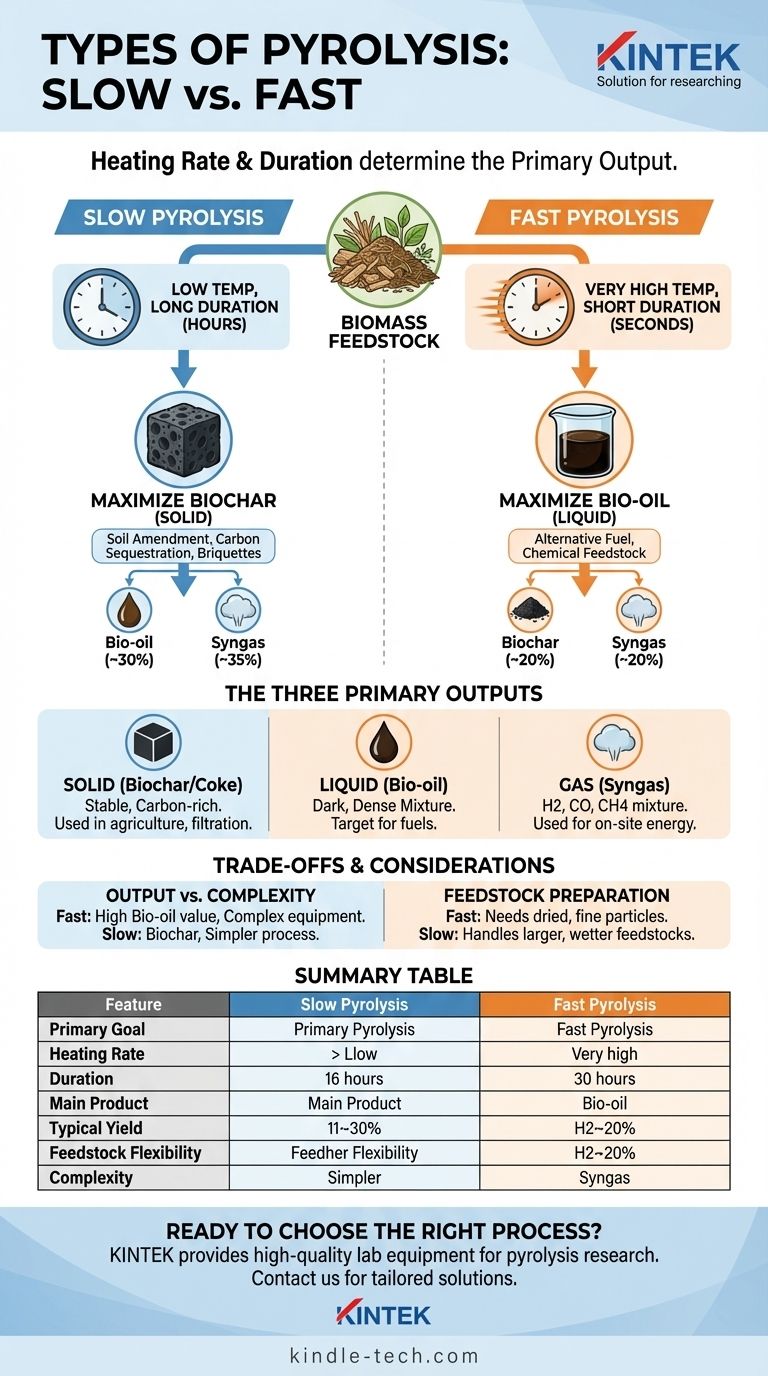

Los tipos principales de pirólisis se clasifican por su velocidad de calentamiento y duración: pirólisis lenta y rápida. Estos dos métodos son fundamentalmente diferentes en su enfoque y en los productos que están diseñados para crear. La pirólisis lenta es un proceso largo, que dura varias horas, utilizado para maximizar la producción de biocarbón sólido, mientras que la pirólisis rápida se completa en segundos para maximizar el rendimiento de bio-aceite líquido.

El "tipo" de pirólisis que elija no es solo un detalle técnico; es una decisión estratégica que controla directamente el producto final. La principal compensación es entre producir un sólido para enmienda del suelo y secuestro de carbono (biocarbón de pirólisis lenta) o una fuente de combustible líquido (bio-aceite de pirólisis rápida).

La distinción principal: velocidad y temperatura del proceso

La diferencia fundamental entre los tipos de pirólisis radica en la velocidad a la que se calienta la biomasa y el tiempo que se expone a ese calor. Esto determina qué reacciones químicas dominan y, por lo tanto, qué productos se forman.

Pirólisis lenta: maximización del biocarbón

La pirólisis lenta implica calentar la materia prima a baja temperatura durante un período prolongado, a menudo varias horas. Este proceso está optimizado para producir la máxima cantidad de residuo sólido.

El ejemplo clásico de pirólisis lenta es el método tradicional de fabricación de carbón vegetal a partir de madera. Su producto principal es el biocarbón, un sólido estable y rico en carbono.

Pirólisis rápida: maximización del bio-aceite

La pirólisis rápida utiliza una velocidad de calentamiento muy alta y un tiempo de reacción corto, típicamente menos de dos segundos. Este proceso descompone rápidamente los materiales orgánicos antes de que puedan formar carbón sólido.

Este método es el más común para aplicaciones industriales que buscan crear combustibles líquidos. Típicamente produce alrededor del 60% de bio-aceite, 20% de biocarbón y 20% de syngas.

Comprensión de los tres productos primarios

Independientemente de la velocidad del proceso, la pirólisis descompone la materia prima en tres corrientes de productos distintas: un sólido, un líquido y un gas. La proporción de estos productos es lo que controla cada tipo de pirólisis.

El producto sólido: biocarbón o coque

Este es el material sólido estable y rico en carbono que queda después de que se han eliminado los componentes volátiles.

Se utiliza comúnmente en la agricultura como enmienda del suelo, para producir briquetas energéticas o como sorbente para filtración.

El producto líquido: bio-aceite

El bio-aceite es una mezcla líquida oscura y densa de cientos de compuestos orgánicos. Es el objetivo principal de la pirólisis rápida.

Este líquido puede utilizarse como combustible industrial alternativo o refinarse aún más para obtener combustibles de transporte como el biodiésel y otros productos químicos valiosos.

El producto gaseoso: syngas

Esta mezcla de gases no condensables contiene componentes como hidrógeno, monóxido de carbono y metano.

En la mayoría de las plantas de pirólisis modernas, el syngas se captura y se quema in situ para proporcionar el calor necesario para hacer funcionar el proceso, lo que hace que el sistema sea más eficiente energéticamente.

Comprendiendo las compensaciones

Elegir un método de pirólisis implica equilibrar la complejidad operativa con el resultado deseado. Cada enfoque presenta ventajas y desafíos distintos.

Producción vs. Complejidad

La pirólisis rápida produce bio-aceite líquido valioso, pero requiere equipos más sofisticados y un control preciso de la temperatura y el tamaño de las partículas de la materia prima.

La pirólisis lenta es un proceso más simple, robusto y tolerante, pero su producto principal, el biocarbón, a menudo tiene un valor de mercado más bajo que el combustible líquido.

Preparación de la materia prima

La pirólisis rápida exige que el material de entrada se seque y se muela hasta obtener partículas finas. Esto asegura la rápida transferencia de calor necesaria para que la reacción funcione correctamente.

La pirólisis lenta puede manejar materias primas más grandes, más variadas y más húmedas, lo que reduce la necesidad de un preprocesamiento extenso.

Tomar la decisión correcta para su objetivo

El método de pirólisis óptimo se define completamente por su objetivo final. Al comprender lo que desea producir, puede seleccionar el proceso adecuado.

- Si su enfoque principal es la enmienda del suelo y el secuestro de carbono: La pirólisis lenta es el camino directo para producir biocarbón estable y de alta calidad.

- Si su enfoque principal es la producción de combustibles líquidos o materias primas químicas: La pirólisis rápida es la elección necesaria para maximizar el rendimiento de bio-aceite.

- Si su enfoque principal es la reducción del volumen de residuos con recuperación de energía: Cualquiera de los métodos es eficaz, ya que el syngas puede utilizarse para alimentar el sistema y los productos (carbón y aceite) son productos básicos densos y valiosos.

Comprender estos tipos transforma la pirólisis de un proceso único en una herramienta versátil para convertir diversas materias primas en recursos específicos y valiosos.

Tabla resumen:

| Característica | Pirólisis Lenta | Pirólisis Rápida |

|---|---|---|

| Objetivo Principal | Maximizar la producción de biocarbón | Maximizar la producción de bio-aceite |

| Tasa de Calentamiento | Baja | Muy Alta |

| Duración del Proceso | Horas | Segundos |

| Producto Principal | Biocarbón (sólido) | Bio-aceite (líquido) |

| Rendimiento Típico | ~35% Biocarbón, ~30% Bio-aceite, ~35% Syngas | ~20% Biocarbón, ~60% Bio-aceite, ~20% Syngas |

| Flexibilidad de Materia Prima | Maneja materias primas más grandes, húmedas y variadas | Requiere materias primas secas y finamente molidas |

| Complejidad | Proceso más simple y robusto | Requiere equipo sofisticado y control preciso |

¿Listo para elegir el proceso de pirólisis adecuado para las necesidades de su laboratorio o producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para la investigación y el desarrollo de la pirólisis. Ya sea que se centre en el biocarbón para la enmienda del suelo o en el bio-aceite para la producción de combustible, nuestra experiencia y equipos confiables pueden ayudarlo a lograr resultados precisos y eficientes.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar los proyectos de pirólisis de su laboratorio con soluciones personalizadas y orientación experta.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material