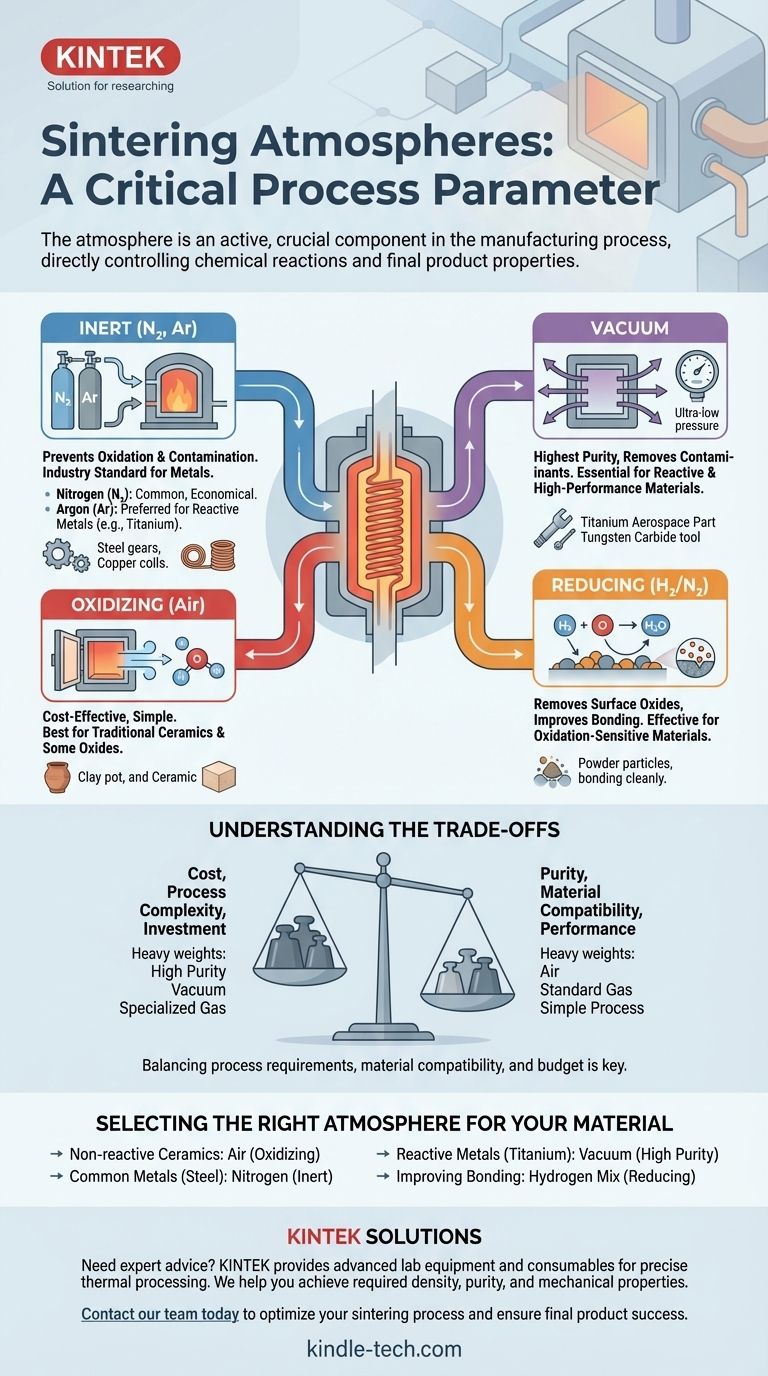

La atmósfera dentro de un horno de sinterización es un componente activo y fundamental en el proceso de fabricación, no una condición pasiva de fondo. Los tipos principales de atmósferas de sinterización son oxidantes (como el aire), inertes (como el nitrógeno y el argón) o un vacío. La elección de la atmósfera está dictada enteramente por el material que se procesa y las propiedades químicas y físicas deseadas del producto final.

Elegir una atmósfera de sinterización es un parámetro crítico del proceso que controla directamente las reacciones químicas. La atmósfera correcta previene efectos no deseados como la oxidación y asegura que el componente final alcance la densidad, pureza y propiedades mecánicas requeridas.

El Propósito de una Atmósfera Controlada

El papel de la atmósfera es crear el entorno químico ideal para que las partículas se unan eficazmente. Este entorno puede diseñarse para que sea no reactivo o intencionalmente reactivo, dependiendo del material.

Prevención de la Oxidación y la Contaminación

Para la mayoría de los metales y ciertas cerámicas avanzadas, el objetivo principal es prevenir una reacción con el oxígeno. Calentar estos materiales al aire provocaría la formación de óxidos indeseables, comprometiendo su integridad estructural y rendimiento.

Una atmósfera inerte (como nitrógeno o argón) o un vacío desplazan el oxígeno, creando un entorno limpio donde las partículas pueden difundirse y unirse sin contaminación.

Eliminación de Aglutinantes e Impurezas

Muchos procesos de metalurgia de polvos utilizan un "aglutinante" polimérico para mantener la forma de la pieza verde antes de la sinterización. Durante las etapas iniciales de calentamiento, un flujo de gas controlado ayuda a quemar y eliminar eficazmente estos aglutinantes, evitando que el carbono residual quede atrapado en la pieza final.

Un Análisis de las Atmósferas de Sinterización Comunes

Cada tipo de atmósfera ofrece un conjunto distinto de beneficios y es adecuada para materiales y aplicaciones específicas.

Atmósferas Oxidantes (Aire)

Esta es la opción más simple y rentable, ya que utiliza el aire ambiente. Se utiliza principalmente para sinterizar cerámicas tradicionales, como arcillas y algunos óxidos, donde la formación de una capa de óxido es aceptable o beneficiosa para las propiedades finales.

Atmósferas Inertes (Nitrógeno y Argón)

Las atmósferas inertes son el caballo de batalla para prevenir reacciones químicas no deseadas. Son esenciales para sinterizar la mayoría de los metales, incluidos los aceros, las aleaciones de cobre y otros materiales no reactivos.

El Nitrógeno (N₂) es la opción más común y económica. El Argón (Ar) es más pesado y más puramente inerte que el nitrógeno, lo que lo convierte en la opción preferida para materiales que pueden reaccionar con el nitrógeno a altas temperaturas (como el titanio).

Vacío

Un entorno de vacío proporciona el más alto nivel de pureza al eliminar casi todas las moléculas de gas de la cámara del horno. Esto es esencial para materiales altamente reactivos o de alto rendimiento donde incluso trazas de gas podrían causar contaminación.

Materiales como el titanio, el tungsteno y ciertos aceros inoxidables a menudo se sinterizan al vacío para lograr la máxima densidad y pureza.

Atmósferas Reductoras (p. ej., Hidrógeno)

Una atmósfera reductora es un entorno activo diseñado para eliminar el oxígeno. Típicamente compuesta por una mezcla de hidrógeno (H₂) y nitrógeno, reacciona químicamente y elimina los óxidos superficiales presentes en las partículas de polvo.

Esto es muy eficaz para mejorar la unión y la densidad de materiales sensibles incluso a una ligera oxidación.

Comprender las Compensaciones

La selección de una atmósfera es un equilibrio entre los requisitos del proceso, la compatibilidad del material y el costo.

Costo frente a Pureza

Existe una correlación directa entre la pureza de la atmósfera y su costo. El aire es esencialmente gratuito, mientras que el argón de alta pureza y el equipo necesario para un alto vacío representan una inversión significativa tanto en capital como en gastos operativos.

Compatibilidad del Material

La atmósfera debe ser químicamente compatible con el material que se está sinterizando. Usar una atmósfera de nitrógeno para sinterizar titanio, por ejemplo, sería un error crítico, ya que formaría nitruros de titanio frágiles y arruinaría el componente.

Complejidad del Proceso

Un horno de aire es simple de operar. Por el contrario, los hornos de vacío requieren sellos robustos, bombas potentes y ciclos más largos para evacuar la cámara, lo que añade una complejidad operativa significativa.

Selección de la Atmósfera Correcta para su Material

Su elección debe guiarse por la naturaleza química de su material y los requisitos de rendimiento del producto final.

- Si su enfoque principal es procesar cerámicas no reactivas u óxidos simples: Una atmósfera de aire es la solución más práctica y rentable.

- Si su enfoque principal es prevenir la oxidación en metales comunes como el acero: Una atmósfera inerte de nitrógeno es el estándar de la industria.

- Si su enfoque principal es lograr la máxima pureza para metales reactivos como el titanio: Un entorno de alto vacío es innegociable para evitar la contaminación.

- Si su enfoque principal es eliminar los óxidos superficiales para mejorar la unión: Una atmósfera reductora que contenga hidrógeno es la opción más eficaz.

En última instancia, la atmósfera de sinterización es una elección deliberada de ingeniería que dicta el éxito químico y físico de su componente final.

Tabla Resumen:

| Tipo de Atmósfera | Características Clave | Materiales Comunes |

|---|---|---|

| Oxidante (Aire) | Rentable, simple | Cerámicas tradicionales, algunos óxidos |

| Inerte (N₂, Ar) | Previene la oxidación, estándar de la industria | Aceros, aleaciones de cobre |

| Vacío | Máxima pureza, elimina contaminantes | Titanio, tungsteno, aceros inoxidables |

| Reductora (H₂/N₂) | Elimina óxidos superficiales, mejora la unión | Materiales sensibles a la oxidación |

¿Necesita asesoramiento experto sobre la selección de la atmósfera de sinterización perfecta para sus materiales?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Nuestros expertos pueden ayudarle a elegir el horno y la atmósfera adecuados para lograr la densidad, pureza y propiedades mecánicas requeridas para sus componentes.

Contacte a nuestro equipo hoy mismo para optimizar su proceso de sinterización y asegurar el éxito de su producto final.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Cuál es el papel del nitrógeno en el proceso de recocido? Creación de una atmósfera controlada y protectora

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas