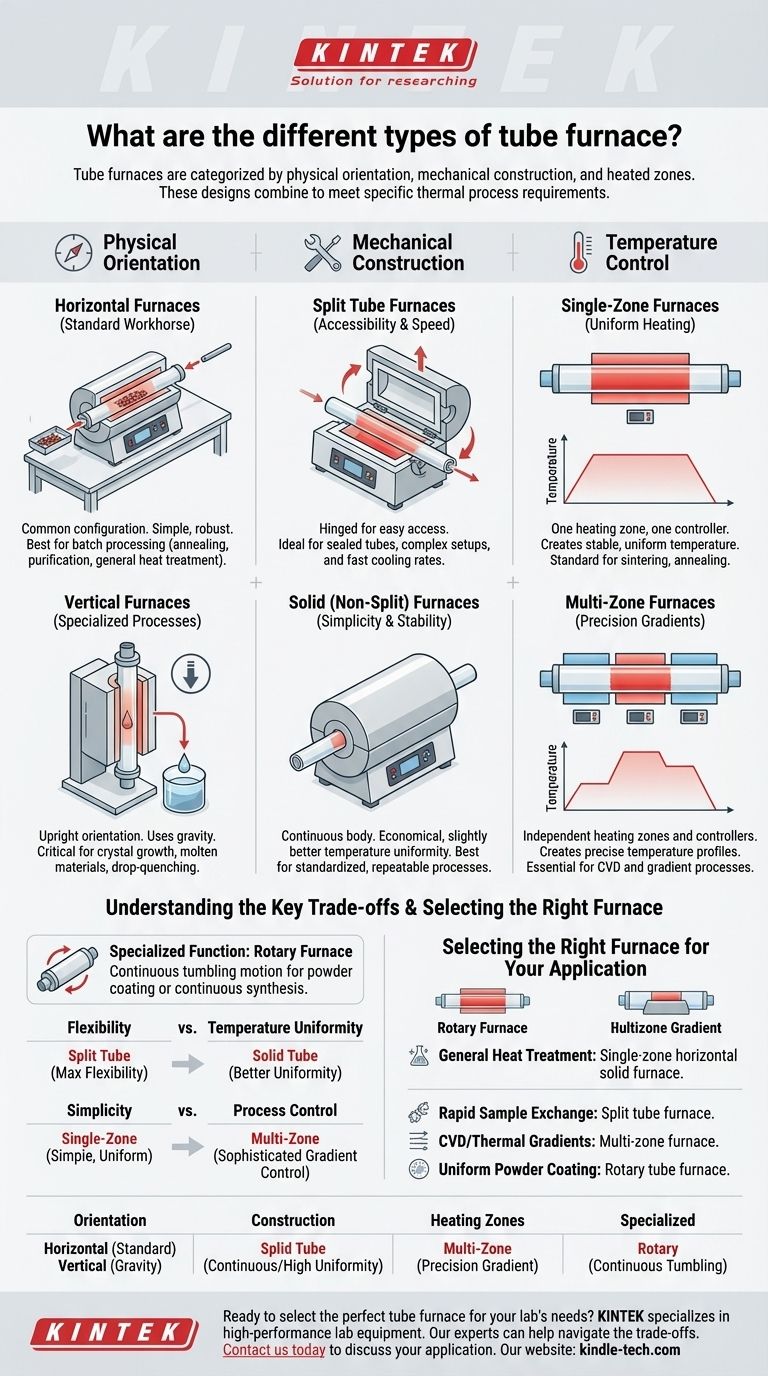

Los hornos tubulares se categorizan principalmente por su orientación física, construcción mecánica y el número de zonas calefactadas. Aunque existen muchos nombres específicos, estos diseños se reducen a unos pocos tipos principales: horizontales o verticales, de tubo dividido o de tubo sólido, y de zona única o multizona. Los modelos especializados, como los hornos rotatorios, están diseñados para tareas de procesamiento continuo muy específicas.

Los diversos "tipos" de hornos tubulares no son categorías mutuamente excluyentes. En cambio, son combinaciones de características de diseño —orientación, construcción y perfil de calentamiento— que deben coincidir con los requisitos específicos de su proceso térmico.

El primer eje: Orientación física

La orientación del horno dicta cómo se carga una muestra y cómo se pueden utilizar fuerzas como la gravedad dentro del proceso.

Hornos horizontales: El caballo de batalla estándar

Los hornos horizontales son la configuración más común. Las muestras se colocan típicamente en "barcos" de cerámica o metal y se empujan hacia la zona caliente central con una varilla larga.

Este diseño es simple, robusto y adecuado para una amplia gama de aplicaciones de procesamiento por lotes, como recocido, purificación y tratamiento térmico general.

Hornos verticales: Para procesos especializados

Los hornos verticales orientan el tubo de proceso en posición vertical. Esto permite utilizar la gravedad para tareas como el enfriamiento rápido de una muestra en un baño líquido debajo del horno.

Esta orientación es crítica para ciertos métodos de crecimiento de cristales y para procesos donde la muestra no debe tocar los lados del tubo de proceso, como cuando se procesan materiales que se vuelven fundidos.

El segundo eje: Construcción mecánica

La construcción determina cómo se accede al tubo de proceso, lo que afecta directamente el tiempo de configuración y la velocidad de enfriamiento.

Hornos de tubo dividido: Accesibilidad y velocidad

Los hornos de tubo dividido tienen bisagras, lo que les permite abrirse en dos mitades. Esto proporciona acceso directo y fácil al tubo de proceso.

Este diseño es esencial cuando se trabaja con tubos sellados o configuraciones de reactor complejas que no se pueden deslizar fácilmente en el horno desde un extremo. También permite tasas de enfriamiento mucho más rápidas simplemente abriendo el cuerpo del horno.

Hornos sólidos (o no divididos): Simplicidad y estabilidad

Los hornos de tubo sólido presentan un cuerpo de aislamiento único y continuo. El tubo de proceso debe insertarse por un extremo.

Estos hornos suelen ser más económicos y pueden ofrecer una uniformidad de temperatura ligeramente mejor debido a su aislamiento ininterrumpido. Son ideales para procesos estandarizados y repetibles donde no se requiere un enfriamiento rápido o configuraciones de tubo complejas.

El tercer eje: Control de temperatura

La configuración del elemento calefactor determina si se crea una única zona caliente uniforme o un gradiente de temperatura preciso.

Hornos de zona única: Calentamiento uniforme

Un horno de zona única tiene un conjunto de elementos calefactores y un solo controlador. El objetivo es crear un área de temperatura estable y uniforme en el centro del horno.

Este es el estándar para la mayoría de las aplicaciones de tratamiento térmico, incluyendo calcinación, sinterización y recocido, donde toda la muestra necesita mantenerse a una temperatura específica.

Hornos multizona: Gradientes de precisión

Los hornos multizona (más comúnmente de dos o tres zonas) tienen elementos calefactores y controladores independientes para diferentes secciones del tubo.

Esto permite crear un perfil de temperatura preciso a lo largo de la longitud del tubo. Esta capacidad es innegociable para procesos avanzados como la deposición química de vapor (CVD), donde se requieren diferentes zonas de temperatura para vaporizar precursores y depositar películas.

Comprendiendo las principales compensaciones

Elegir un horno implica equilibrar rendimiento, flexibilidad y costo. Cada característica de diseño conlleva compromisos inherentes.

Flexibilidad vs. Uniformidad de temperatura

Un horno de tubo dividido ofrece la máxima flexibilidad para la carga de muestras, pero puede introducir un pequeño punto de pérdida de calor a lo largo de su unión, creando potencialmente una pequeña caída en la uniformidad de la temperatura en comparación con un horno sólido.

Simplicidad vs. Control del proceso

Un horno de zona única es simple y sobresale en la creación de una zona caliente uniforme. Un horno multizona ofrece un sofisticado control de gradiente, pero añade una complejidad y un costo significativos a la configuración y programación del sistema.

Función especializada: El horno rotatorio

Un horno rotatorio es un horno horizontal altamente especializado que rota lentamente el tubo de proceso. Este movimiento continuo de volteo está diseñado para aplicaciones como el recubrimiento de polvos o la síntesis continua, asegurando que cada partícula esté uniformemente expuesta al calor y la atmósfera. No es una herramienta de propósito general.

Selección del horno adecuado para su aplicación

Su elección debe estar impulsada enteramente por las demandas de su proceso.

- Si su enfoque principal es el tratamiento térmico de propósito general (recocido, calcinación): Un horno sólido horizontal de zona única ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es el intercambio rápido de muestras o ciclos de enfriamiento rápidos: Un horno de tubo dividido es esencial por su accesibilidad.

- Si su enfoque principal es la deposición química de vapor (CVD) o la creación de gradientes térmicos: Un horno multizona es innegociable para un control preciso del perfil de temperatura.

- Si su enfoque principal es el recubrimiento uniforme de polvos o el procesamiento continuo: Un horno tubular rotatorio es la herramienta especializada diseñada para esta tarea exacta.

Comprender estos principios fundamentales de diseño transforma su elección de una suposición en una decisión estratégica alineada con sus objetivos científicos o industriales.

Tabla resumen:

| Eje de diseño | Tipo | Característica clave | Mejor para |

|---|---|---|---|

| Orientación | Horizontal | Muestra cargada en un barco | Recocido estándar, calcinación |

| Vertical | Utiliza la gravedad para el enfriamiento rápido | Crecimiento de cristales, materiales fundidos | |

| Construcción | Tubo dividido | Abisagrado para fácil acceso | Enfriamiento rápido, configuraciones de tubos sellados |

| Tubo sólido | Cuerpo de aislamiento continuo | Alta uniformidad, procesos repetibles | |

| Zonas de calentamiento | Zona única | Una zona caliente uniforme | Sinterización, tratamiento térmico general |

| Multizona | Control de temperatura independiente | Deposición química de vapor (CVD) | |

| Especializado | Rotatorio | Rota el tubo para volteo | Recubrimiento continuo de polvos, síntesis |

¿Listo para seleccionar el horno tubular perfecto para las necesidades de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluyendo una gama completa de hornos tubulares adaptados para aplicaciones como CVD, recocido y síntesis de materiales. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre la orientación horizontal/vertical, la construcción dividida/sólida y el control de zona única/multizona para satisfacer sus requisitos específicos de procesamiento térmico.

Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada. Deje que KINTEK sea su socio para lograr resultados de tratamiento térmico precisos y confiables.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué papel juegan los hornos de tubo o mufla en la preparación de electrolitos LPSCl fluorados? Domina la síntesis de estado sólido

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la función de un horno de tubo con atmósfera controlada en la síntesis de Li2MnSiO4? Lograr materiales de batería de alta pureza

- ¿Qué ventajas ofrece un reactor de tubo de cuarzo de alta pureza? Garantiza datos catalíticos precisos sin interferencia de la pared

- ¿Cuál es la temperatura de un horno tubular? Una guía sobre elementos calefactores y control de alta temperatura

- ¿Cuáles son las ventajas de utilizar un horno de tubo de vacío para los compuestos de SiCw/2024Al? Garantice resultados puros y de alta resistencia.

- ¿Qué problemas se abordan al utilizar hornos de tubo u hornos mufla para la co-sinterización de LLZO? Optimizar las interfaces de baterías de estado sólido

- ¿La pirólisis produce biogás? Descubra la diferencia del gas de síntesis para su laboratorio