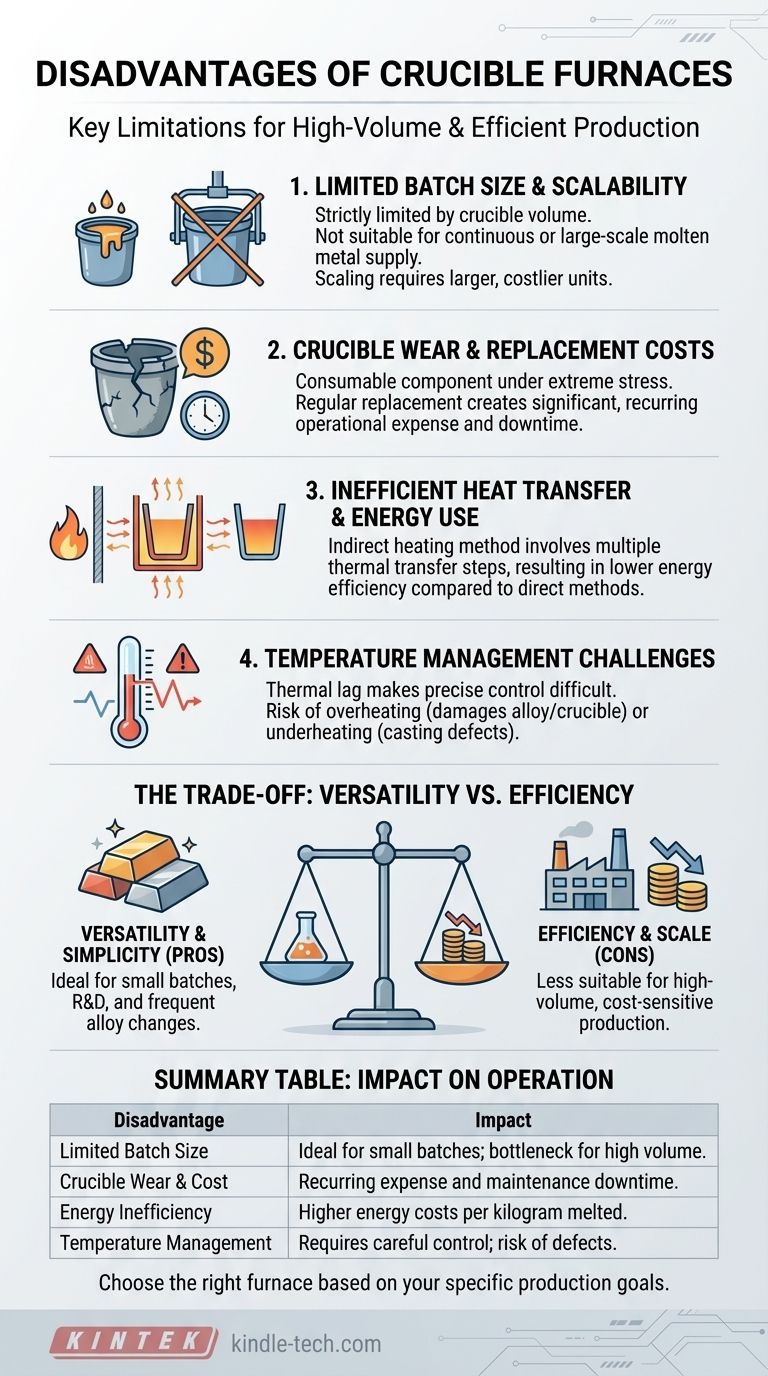

Las principales desventajas de un horno de crisol son su capacidad limitada para la fusión a gran escala, el costo operativo continuo y el tiempo de inactividad asociados con el desgaste del crisol, y su relativa baja eficiencia energética en comparación con otros tipos de hornos. Estos factores lo hacen ideal para la versatilidad y los lotes pequeños, pero menos adecuado para entornos de producción continua y gran volumen.

Aunque se valora por su simplicidad y flexibilidad, el diseño fundamental del horno de crisol introduce compensaciones inherentes. Su método de calentamiento indirecto y la dependencia de un crisol consumible crean limitaciones en escala, eficiencia y costo operativo a largo plazo que deben evaluarse cuidadosamente en función de sus objetivos específicos.

Limitaciones fundamentales de los hornos de crisol

Un horno de crisol funciona calentando un recipiente (el crisol) que luego transfiere ese calor al material en su interior. Este diseño simple y antiguo es efectivo pero conlleva varias desventajas distintas.

Tamaño de lote y escalabilidad limitados

Los hornos de crisol son fundamentalmente dispositivos de operación por lotes. La cantidad de metal que se puede fundir a la vez está estrictamente limitada por el volumen del crisol.

Si bien esto es perfecto para laboratorios, talleres de artesanos o fundiciones pequeñas, se convierte en un cuello de botella significativo para cualquier operación que requiera un suministro grande o continuo de metal fundido. Escalar la producción no es tan simple como hacer funcionar el horno por más tiempo; requiere comprar hornos y crisoles más grandes y costosos.

Costos de desgaste y reemplazo del crisol

El crisol es un componente consumible, no una parte permanente del horno. Hecho de materiales como grafito o carburo de silicio, está sujeto a un estrés térmico extremo y al ataque químico del metal fundido.

Esta degradación significa que los crisoles deben reemplazarse regularmente. Esto introduce un costo operativo significativo y recurrente. Además, un crisol que falla puede ser catastrófico, lo que provoca la pérdida de metal, daños al horno y graves peligros de seguridad. Esta necesidad constante de inspección y reemplazo aumenta el costo total de propiedad del horno.

Transferencia de calor ineficiente y uso de energía

Un horno de crisol utiliza calentamiento indirecto. La fuente de energía (gas o electricidad) calienta la cámara del horno, que luego calienta el exterior del crisol, que a su vez calienta el metal en su interior.

Cada paso en este proceso de transferencia térmica implica pérdida de energía. Esto hace que los hornos de crisol sean menos eficientes energéticamente que los métodos de calentamiento directo, como los hornos de inducción, donde la energía se induce directamente dentro del propio metal. Para operaciones de gran volumen, esta ineficiencia se traduce directamente en facturas de energía más altas.

La necesidad de una gestión cuidadosa de la temperatura

Las referencias señalan la necesidad de un control cuidadoso de la temperatura, pero las consecuencias son críticas. El sobrecalentamiento de la fusión puede quemar elementos de aleación valiosos, alterar las propiedades del metal y reducir drásticamente la vida útil del crisol.

Por el contrario, el subcalentamiento puede resultar en un vertido fallido o defectos de fundición. Si bien los sistemas de control modernos ayudan, el retraso térmico del horno debido al calentamiento indirecto puede hacer que los ajustes precisos y rápidos de temperatura sean un desafío, lo que impone una mayor carga al operador.

Comprender las compensaciones: versatilidad frente a eficiencia

Las desventajas de un horno de crisol no existen en el vacío. Son la compensación directa de sus ventajas principales: simplicidad y versatilidad.

El valor de la simplicidad y la flexibilidad

La principal fortaleza de un horno de crisol es su capacidad para fundir una amplia gama de diferentes aleaciones sin contaminación cruzada significativa. Cambiar de fundir aluminio a bronce puede ser tan simple como cambiar los crisoles.

Esto los hace excepcionalmente valiosos para fundiciones de trabajo, laboratorios de investigación y desarrollo y artistas que necesitan cambiar de material con frecuencia. Su menor precio de compra inicial y su operación más simple también los hacen accesibles para usuarios a pequeña escala.

Cuándo las desventajas se convierten en factores decisivos

Las limitaciones se vuelven críticas cuando sus prioridades operativas pasan de la flexibilidad a la eficiencia y el volumen.

Para una fundición de producción que funde toneladas de hierro al día, el pequeño tamaño del lote, el mayor costo de energía por kilogramo y el reemplazo constante del crisol serían operativa y financieramente insostenibles. En estos escenarios, el mayor costo inicial de un horno de inducción o de arco se justifica fácilmente por su eficiencia y rendimiento superiores.

Tomar la decisión correcta para su objetivo

Seleccionar un horno requiere alinear las características del equipo con sus necesidades operativas. Las desventajas de un horno de crisol son solo "desventajas" si entran en conflicto con su objetivo principal.

- Si su enfoque principal es la flexibilidad, los lotes pequeños o la creación de prototipos: La versatilidad de un horno de crisol supera sus ineficiencias, lo que lo convierte en una opción excelente y rentable.

- Si su enfoque principal es la producción de alto volumen y la eficiencia energética: Las limitaciones de escala y los costos operativos del desgaste del crisol hacen que otros tipos de hornos, como el de inducción, sean una inversión a largo plazo más lógica.

- Si su enfoque principal es minimizar el costo de capital inicial para una startup o un pasatiempo: Un horno de crisol proporciona el punto de entrada más accesible a la fusión de metales, con el entendimiento de que los costos operativos serán más altos por unidad de metal fundido.

En última instancia, comprender estas compensaciones le permite elegir la herramienta adecuada para el trabajo.

Tabla de resumen:

| Desventaja | Impacto en la operación |

|---|---|

| Tamaño de lote limitado | No apto para producción continua de gran volumen; ideal para lotes pequeños. |

| Desgaste y costo del crisol | El reemplazo regular del crisol consumible añade un gasto operativo recurrente. |

| Ineficiencia energética | El calentamiento indirecto conduce a mayores costos de energía por kilogramo de metal fundido. |

| Gestión de la temperatura | Requiere un control cuidadoso para evitar dañar el metal o el crisol, lo que añade complejidad. |

Elegir el horno adecuado es fundamental para la eficiencia y el presupuesto de su laboratorio. Las desventajas de un horno de crisol resaltan la importancia de adaptar el equipo a sus objetivos de producción específicos, ya sea para versatilidad en lotes pequeños o para rendimiento de gran volumen.

KINTEK se especializa en equipos y consumibles de laboratorio, al servicio de las necesidades del laboratorio. Nuestros expertos pueden ayudarle a analizar sus requisitos de fusión de metales (desde el tamaño del lote y la flexibilidad del material hasta los costos de energía) para determinar si un horno de crisol es la solución adecuada o si una alternativa como un horno de inducción serviría mejor a sus objetivos a largo plazo.

Optimice el proceso de fusión de su laboratorio y controle los costos. Comuníquese con KINTEK hoy mismo para una consulta personalizada y descubra la solución de horno adecuada para su éxito.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué factores influyen en el diseño general de un horno tubular? Adapte su proceso al sistema perfecto

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz