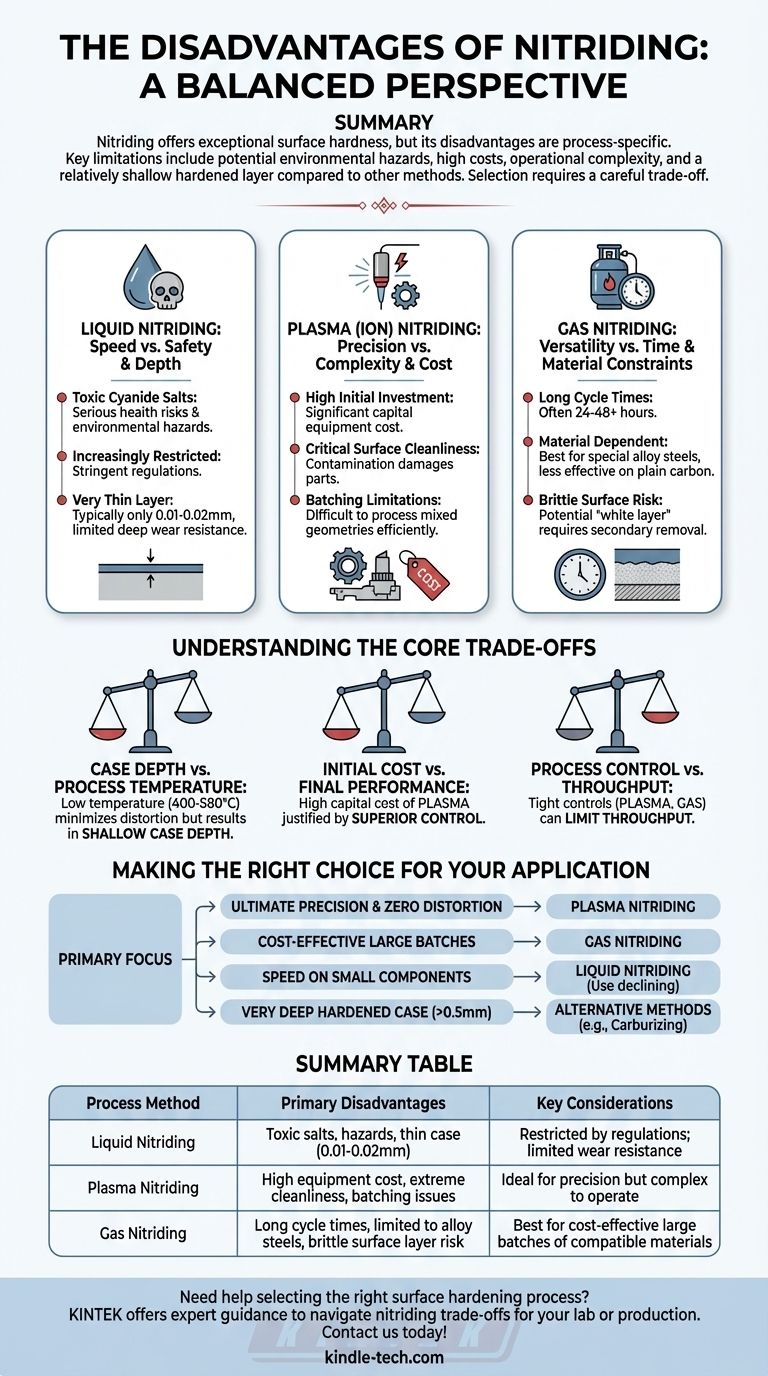

En resumen, las principales desventajas de la nitruración son sus limitaciones específicas del proceso, que incluyen posibles peligros ambientales con la nitruración líquida, altos costos iniciales y complejidad operativa con la nitruración por plasma, y la creación de una capa endurecida relativamente delgada en comparación con otros métodos de endurecimiento superficial. Estos inconvenientes significan que la selección de un proceso de nitruración requiere una cuidadosa ponderación entre el costo, los requisitos de rendimiento y las limitaciones operativas.

Si bien la nitruración ofrece una dureza superficial y una resistencia al desgaste excepcionales con una mínima distorsión de la pieza, su eficacia no es universal. Las desventajas dependen en gran medida del método específico elegido (líquido, gas o plasma) y deben sopesarse con el material, el presupuesto y los objetivos de rendimiento específicos de su proyecto.

Inconvenientes específicos del proceso: No toda la nitruración es igual

El término "nitruración" abarca varios procesos industriales distintos. Las desventajas rara vez son generales y, con mayor frecuencia, están ligadas al método específico que está evaluando.

Nitruración Líquida: Velocidad frente a Seguridad y Profundidad

La nitruración líquida es conocida por su velocidad, pero conlleva compromisos significativos. La principal desventaja es el uso de sales de cianuro tóxicas en muchas formulaciones tradicionales.

Esto crea serios riesgos para la salud de los operarios y importantes desafíos ambientales para la eliminación de residuos. Debido a estas preocupaciones, el proceso está cada vez más restringido por las regulaciones, incluso con el desarrollo de alternativas no tóxicas.

Además, la nitruración líquida normalmente produce una capa endurecida muy delgada, a menudo de solo 0.01-0.02 mm, lo que puede no ser suficiente para aplicaciones que requieren una mayor resistencia al desgaste.

Nitruración por Plasma (Iónica): Precisión frente a Complejidad y Costo

La nitruración por plasma ofrece un excelente control, pero introduce obstáculos técnicos y financieros. El más significativo es la alta inversión inicial en equipos de plasma, lo que puede ser una barrera para muchas operaciones.

El proceso en sí también es exigente. La limpieza de la superficie del componente es absolutamente crítica; cualquier contaminación puede provocar arcos eléctricos inestables que pueden dañar la pieza.

Operacionalmente, existen limitaciones en el procesamiento por lotes. Debido a la física de la relación potencia-área superficial, es difícil procesar componentes de diferentes tamaños o geometrías en un solo lote, lo que reduce la eficiencia del rendimiento.

Nitruración por Gas: Versatilidad frente a Tiempo y Restricciones de Material

La nitruración por gas es un método ampliamente utilizado, pero no está exento de sus propios desafíos. Su desventaja más notable es el largo tiempo de ciclo, que a menudo puede extenderse a 24-48 horas o más, lo que la hace más lenta que otros métodos.

Este proceso también depende del material que se trata. Funciona mejor en aceros aleados especiales que contienen elementos formadores de nitruros como aluminio, cromo y molibdeno. Es mucho menos efectiva en aceros al carbono lisos.

Si los parámetros del proceso no se controlan con precisión, la nitruración por gas también puede producir una "capa blanca" quebradiza en la superficie que puede necesitar ser eliminada mediante operaciones secundarias de rectificado o lapeado.

Comprender las Compensaciones Fundamentales

Elegir un proceso de endurecimiento superficial requiere reconocer sus limitaciones inherentes. Para la nitruración, las compensaciones clave giran en torno a la profundidad, el costo y las realidades operativas.

Profundidad de la Capa frente a Temperatura del Proceso

La nitruración es un proceso a baja temperatura (típicamente 400-580°C), que es su mayor ventaja, ya que minimiza la distorsión. Sin embargo, esta baja temperatura también limita la velocidad de difusión del nitrógeno, lo que resulta en una profundidad de capa relativamente superficial en comparación con procesos a temperaturas más altas como la cementación.

Costo Inicial frente a Rendimiento Final

El alto costo de capital de los sistemas de nitruración por plasma debe justificarse por la necesidad de un control superior sobre las propiedades de la capa y la capacidad de tratar formas complejas sin distorsión. Para piezas más simples donde alguna distorsión es tolerable, los métodos menos costosos pueden ser más económicos.

Control del Proceso frente a Rendimiento

Los estrictos controles requeridos para la nitruración por plasma (limpieza, procesamiento por lotes) y la nitruración por gas (control de la atmósfera) pueden limitar el rendimiento. Esto contrasta con la naturaleza más rápida, pero más peligrosa y menos precisa, de la nitruración líquida.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de nitruración correcto, o elegir una alternativa, depende completamente de su objetivo principal.

- Si su enfoque principal es la máxima precisión en piezas complejas sin distorsión: La nitruración por plasma es la opción superior, siempre que pueda justificar el alto costo inicial y gestionar sus complejidades operativas.

- Si su enfoque principal es el tratamiento rentable para grandes lotes de aceros aleados adecuados: La nitruración por gas es a menudo la opción más equilibrada, suponiendo que su calendario de producción pueda adaptarse a sus tiempos de ciclo más largos.

- Si su enfoque principal es la velocidad en componentes pequeños y opera bajo estrictos controles ambientales: Se podría considerar la nitruración líquida, pero su uso está disminuyendo debido a importantes preocupaciones de salud y seguridad.

- Si su enfoque principal es lograr una capa endurecida muy profunda (>0.5mm): Debe evaluar procesos alternativos de endurecimiento superficial como la cementación, ya que la nitruración es fundamentalmente un método de capa superficial.

Comprender estas limitaciones es el primer paso para aprovechar eficazmente las poderosas ventajas de la nitruración.

Tabla Resumen:

| Método de Proceso | Desventajas Principales | Consideraciones Clave |

|---|---|---|

| Nitruración Líquida | Sales de cianuro tóxicas, peligros ambientales, capa muy delgada (0.01-0.02mm) | Cada vez más restringido por las regulaciones; resistencia al desgaste limitada |

| Nitruración por Plasma | Alto costo inicial del equipo, requiere limpieza superficial extrema, procesamiento por lotes difícil | Ideal para precisión, pero complejo de operar |

| Nitruración por Gas | Tiempos de ciclo largos (24-48+ horas), limitado a aceros aleados específicos, riesgo de capa superficial quebradiza | Mejor para lotes grandes rentables de materiales compatibles |

¿Necesita ayuda para seleccionar el proceso de endurecimiento superficial adecuado para su laboratorio o necesidades de producción? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta para ayudarle a navegar por las compensaciones de la nitruración y otros métodos. Ya sea que se trate de restricciones de materiales, consideraciones presupuestarias o requisitos de rendimiento, proporcionamos soluciones personalizadas para mejorar su eficiencia operativa. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar sus objetivos de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué es el proceso de fusión por arco? Una guía para la fusión de metales a alta temperatura para la producción de acero

- ¿Cuál es la temperatura de un horno de tratamiento térmico? Está dictada por su material y sus objetivos de proceso

- ¿Cuál es el mecanismo de un horno de reacción a alta temperatura en la descomposición térmica de precursores de níquel?

- ¿Cómo ayuda un sistema de horno de alta temperatura en la deposición de metales? Activación por vapor y migración de metales

- ¿Cuáles son las aplicaciones de la fundición de aluminio? Desbloquee la versatilidad en todas las industrias

- ¿Bajo qué valor de presión opera el sistema de vacío en la instrumentación? Encuentre el rango perfecto para su laboratorio

- ¿Qué es la pirólisis de plasma en la gestión de residuos? Logre la destrucción completa de residuos con tecnología de plasma

- ¿Qué mantiene unido el molde en el moldeo al vacío? Descubra la física del sellado perfecto