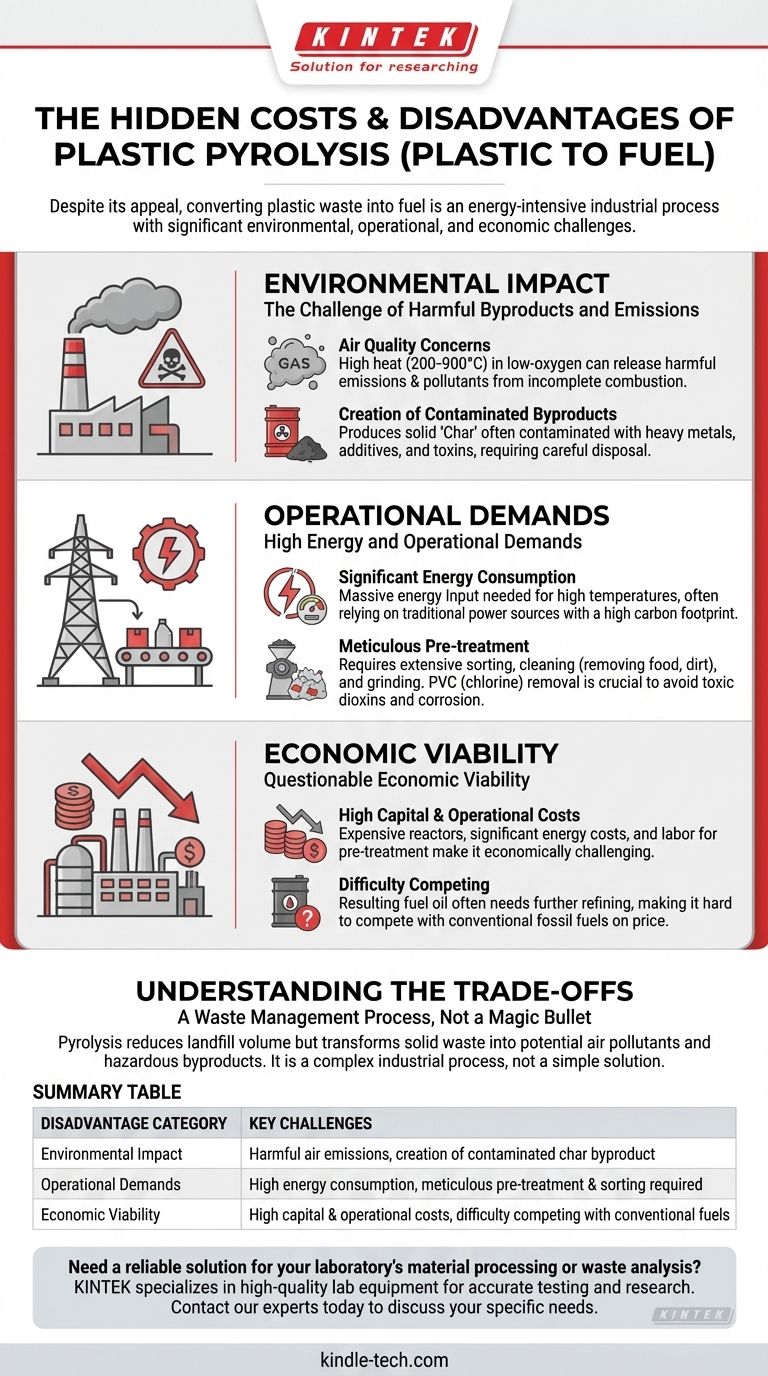

A pesar de su atractivo, el proceso de convertir residuos plásticos en combustible mediante pirólisis está plagado de importantes desventajas ambientales, operativas y económicas. Las altas temperaturas requeridas y la complejidad química de los residuos plásticos mezclados crean desafíos que a menudo se pasan por alto, incluido el potencial de emisiones atmosféricas nocivas y la creación de otros subproductos contaminados que requieren una gestión cuidadosa.

El desafío central de la pirólisis de plástico es que no es una solución limpia o simple. Es un proceso industrial intensivo en energía que puede intercambiar una forma de contaminación (residuos sólidos) por otra (emisiones atmosféricas y subproductos peligrosos) si no se ejecuta bajo controles estrictos y costosos.

El desafío de los subproductos y las emisiones nocivas

La promesa principal de la pirólisis es descomponer plásticos complejos en sustancias más simples y útiles. Sin embargo, la realidad de esta descomposición química es desordenada y crea productos que pueden ser tan problemáticos como el residuo original.

Preocupaciones sobre la calidad del aire

El proceso requiere calentar el plástico a temperaturas extremadamente altas (200-900°C) en un ambiente con poco oxígeno. Si el sistema no está perfectamente diseñado, operado y mantenido, estas condiciones pueden conducir a la liberación de emisiones nocivas a la atmósfera, impactando negativamente la calidad del aire.

Cualquier fuga o combustión incompleta puede liberar un cóctel de contaminantes, socavando la afirmación de la tecnología como una solución "respetuosa con el medio ambiente".

Creación de subproductos contaminados

La pirólisis no solo crea combustible líquido. También produce un residuo sólido conocido como carbón y gases no condensables. La composición de este carbón puede estar contaminada con metales pesados, aditivos y otras toxinas presentes en los residuos plásticos originales, lo que convierte su eliminación en un nuevo desafío ambiental.

Altas demandas energéticas y operativas

La simplicidad teórica de "calentar plástico" esconde una realidad industrial compleja y que consume muchos recursos. Los requisitos operativos para una pirólisis exitosa son una desventaja importante, que afecta tanto su huella ambiental como su viabilidad económica.

Consumo significativo de energía

Alcanzar y mantener las altas temperaturas necesarias para la pirólisis exige una enorme cantidad de energía. El balance energético de toda la operación puede ser desfavorable, lo que significa que la energía requerida para operar la planta puede ser sustancial en relación con el valor energético del combustible que produce.

Esta alta entrada de energía a menudo depende de fuentes de energía tradicionales, lo que contribuye a una huella de carbono que puede anular los beneficios del reciclaje de plástico.

La necesidad de un pretratamiento meticuloso

Los residuos plásticos no son una materia prima uniforme o limpia. Las referencias señalan la necesidad de eliminar impurezas y moler el material, pero este paso es una carga operativa importante. Los residuos de alimentos, la suciedad y otros materiales no plásticos deben eliminarse.

Además, diferentes tipos de plástico (como el PVC, que contiene cloro) pueden corroer el equipo y crear sustancias altamente tóxicas como las dioxinas durante el calentamiento, lo que requiere una clasificación cuidadosa antes del procesamiento. Este pretratamiento añade un costo, mano de obra y complejidad significativos.

Comprender las compensaciones

Ver la pirólisis como una cura perfecta para la contaminación plástica es un error común. Reconocer sus compensaciones es fundamental para cualquier evaluación seria de la tecnología.

Un proceso de gestión de residuos, no una solución mágica

La pirólisis es fundamentalmente una tecnología de procesamiento de residuos. Puede reducir el volumen de plástico que va a los vertederos, pero no elimina el problema central. Transforma un problema visible de residuos sólidos en problemas menos visibles pero potencialmente más dañinos relacionados con la calidad del aire y los subproductos peligrosos.

Viabilidad económica cuestionable

La combinación de altos costos de capital para el reactor, importantes costos de energía continuos y mano de obra intensiva para el pretratamiento hace que la pirólisis sea económicamente desafiante. El fuel oil resultante a menudo requiere un mayor refinado para ser utilizable, lo que añade otra capa de gasto. Esto dificulta que el combustible derivado de la pirólisis compita con los combustibles fósiles convencionales en precio.

Evaluación de la pirólisis para su objetivo

Para tomar una decisión informada, debe alinear las capacidades de la tecnología con su objetivo específico.

- Si su enfoque principal es la sostenibilidad ambiental: Debe exigir un análisis completo del ciclo de vida, incluida la fuente de energía para la planta y un plan transparente para gestionar todos los subproductos y emisiones.

- Si su enfoque principal es la inversión económica: Debe evaluar rigurosamente el costo y la consistencia de su materia prima plástica, ya que la eficiencia operativa y la rentabilidad son altamente sensibles a la calidad de los residuos y las demandas de pretratamiento.

En última instancia, una evaluación clara revela que la pirólisis no es una solución simple, sino un proceso industrial complejo con serias limitaciones que deben gestionarse cuidadosamente.

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Impacto ambiental | Emisiones atmosféricas nocivas, creación de subproductos de carbón contaminados |

| Demandas operativas | Alto consumo de energía, pretratamiento y clasificación meticulosos requeridos |

| Viabilidad económica | Altos costos de capital y operativos, dificultad para competir con combustibles convencionales |

¿Necesita una solución fiable para el procesamiento de materiales o el análisis de residuos de su laboratorio? Los desafíos de procesos complejos como la pirólisis subrayan la necesidad de equipos precisos y fiables. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, proporcionando las herramientas que necesita para pruebas, análisis e investigación precisos. Permítanos ayudarle a optimizar sus operaciones y alcanzar sus objetivos de sostenibilidad con confianza. Contacte hoy mismo a nuestros expertos para analizar sus necesidades específicas de laboratorio.

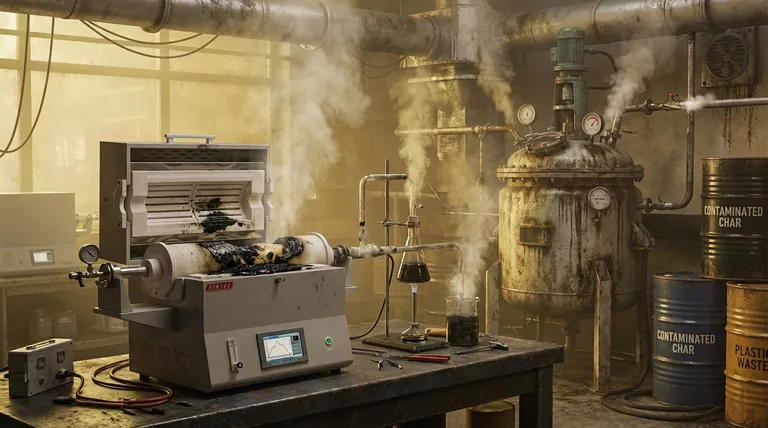

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuál es la función de los tubos de alúmina y la lana de alúmina en un horno de pirólisis? Optimice la calidad de su producción de biocarbón

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?