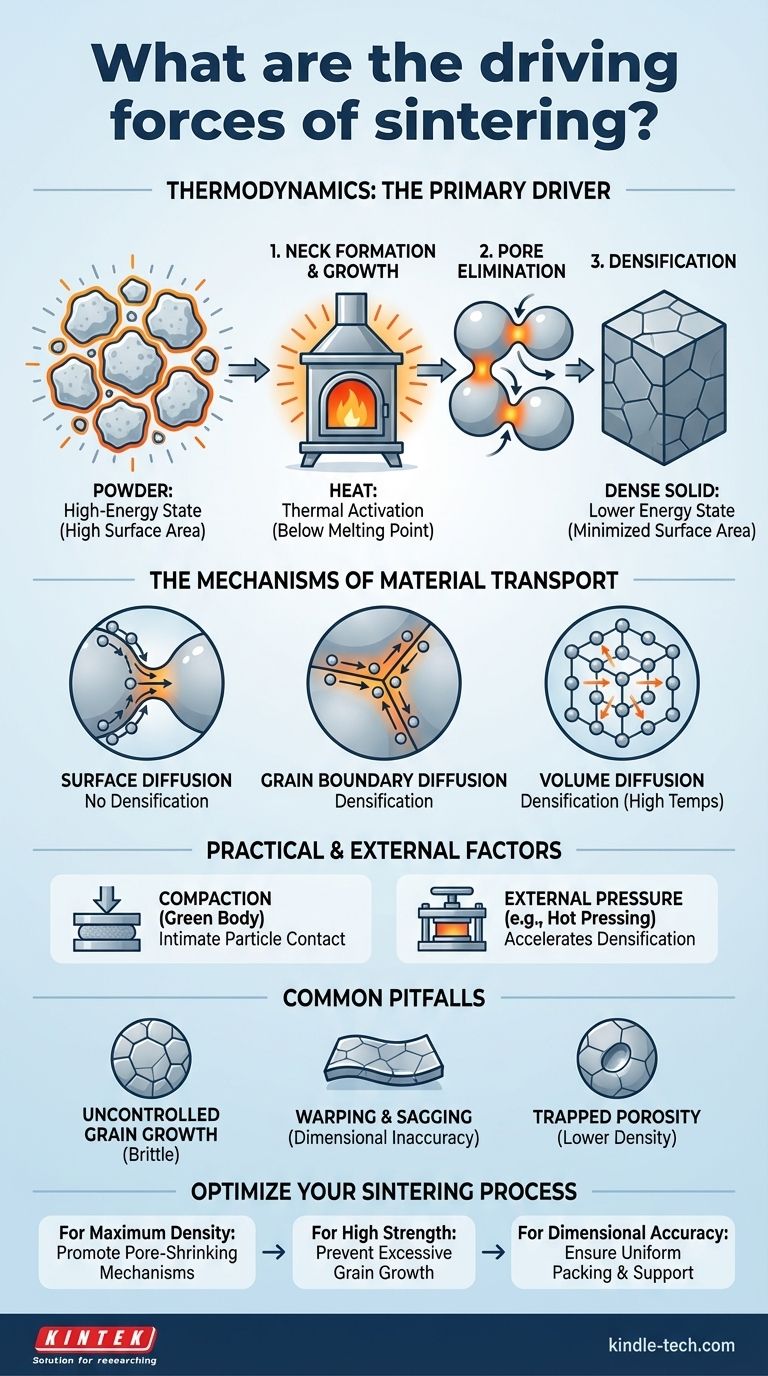

En esencia, la principal fuerza impulsora de la sinterización es la termodinámica. El proceso es impulsado por la reducción significativa de la energía libre superficial. Una colección de partículas de polvo fino posee una enorme cantidad de área superficial, que es un estado de alta energía y energéticamente desfavorable. Al calentar el material, se proporciona la movilidad atómica necesaria para que las partículas se unan, crezcan juntas y reduzcan esta área superficial total, moviendo el sistema a un estado de energía más bajo y más estable.

La sinterización no se trata simplemente de fundir partículas. Es un proceso activado térmicamente donde un material busca minimizar su propia energía interna eliminando las superficies de alta energía entre las partículas de polvo individuales, lo que resulta en una masa sólida y densa.

El Principio Fundamental: Minimizar la Energía Superficial

La sinterización se entiende mejor como la tendencia natural de un material a reducir su energía. El proceso se rige por principios fundamentales de la física y la ciencia de los materiales, no solo por la aplicación de calor.

Por qué el Polvo es un Estado de Alta Energía

Una masa dada de material tiene mucha más área superficial como polvo fino que como un solo bloque sólido. Los átomos en la superficie de cada partícula no están completamente unidos como los átomos en el interior, lo que crea lo que se conoce como energía superficial. Esta energía en exceso hace que el sistema de polvo sea inherentemente inestable.

Cómo el Calor Desbloquea el Proceso

El propósito de calentar el material a una temperatura alta —pero por debajo de su punto de fusión— es proporcionar energía. Esta energía no funde las partículas, sino que les da a sus átomos suficiente energía cinética para moverse. Este movimiento atómico, o difusión, es el mecanismo por el cual el material puede reorganizarse.

La Transformación a un Estado de Menor Energía

Una vez que los átomos pueden moverse, comienzan a migrar para eliminar las superficies de alta energía. Esto ocurre en etapas:

- Formación de Cuello: Los átomos se difunden hacia los puntos de contacto entre las partículas, formando pequeños "cuellos" o puentes.

- Crecimiento del Cuello: Estos cuellos se hacen más grandes, acercando los centros de las partículas.

- Eliminación de Poros: Los espacios, o poros, entre las partículas se encogen gradualmente y se eliminan a medida que el material se transporta para llenar los vacíos.

Cada uno de estos pasos reduce el área superficial total, disminuyendo así la energía libre general del sistema y creando un componente más denso y resistente.

Los Mecanismos de Transporte de Material

La reducción de la energía superficial es el "por qué", pero la difusión atómica es el "cómo". Los átomos se mueven a través de varias vías clave para remodelar el material.

Difusión Superficial

Los átomos migran a lo largo de la superficie de las partículas hacia el cuello en crecimiento entre ellas. Esto ayuda a que se formen y crezcan los cuellos, pero no provoca, por sí solo, que la pieza se contraiga o se vuelva más densa.

Difusión por Límite de Grano

A medida que se forman los cuellos, crean un "límite de grano" entre las partículas originales. Los átomos pueden moverse rápidamente a lo largo de estos límites, lo cual es un mecanismo altamente efectivo para transportar material y reducir los poros, lo que conduce a la densificación.

Difusión Volumétrica (de Red)

A las temperaturas de sinterización más altas, los átomos pueden moverse directamente a través de la red cristalina de las partículas mismas. Este es a menudo el mecanismo dominante para la etapa final de eliminación de poros y para lograr la densidad máxima.

Comprender las Fuerzas Prácticas

Si bien la energía superficial es el impulsor subyacente, los factores externos son críticos para iniciar y controlar el proceso.

El Papel de la Compactación

Antes del calentamiento, el polvo casi siempre se prensa en una forma deseada, conocida como "cuerpo verde". Esta compactación inicial es crucial porque fuerza a las partículas a un contacto íntimo, creando los puntos de partida donde la difusión y la formación de cuellos pueden comenzar.

El Papel de la Presión Externa

En algunos procesos avanzados como el Prensado en Caliente, se aplica presión *durante* el calentamiento. Esta presión externa actúa como una fuerza impulsora adicional, empujando físicamente las partículas y ayudando a colapsar los poros. Permite la densificación a temperaturas más bajas o en tiempos más cortos.

Errores Comunes y Limitaciones del Proceso

Controlar las fuerzas impulsoras de la sinterización es esencial para evitar defectos en la pieza final.

Crecimiento Descontrolado de Granos

La misma difusión atómica que elimina los poros también puede hacer que los granos dentro del material crezcan excesivamente. Los granos demasiado grandes a menudo pueden hacer que el material final sea quebradizo y débil.

Deformación y Alabeo

Durante el calentamiento, antes de que la pieza esté completamente densa y resistente, puede ser susceptible a la gravedad. Si no se soporta correctamente en el horno, una pieza puede deformarse o alabease bajo su propio peso, lo que provoca imprecisiones dimensionales.

Porosidad Atrapada

A veces, el crecimiento rápido de granos puede aislar los poros dentro del centro de un grano grande. Una vez que un poro queda atrapado de esta manera, es extremadamente difícil de eliminar, lo que limita la densidad final que se puede lograr.

Tomar la Decisión Correcta para su Objetivo

Al comprender las fuerzas impulsoras, puede manipular los parámetros del proceso para lograr propiedades específicas del material.

- Si su enfoque principal es la densidad máxima: Debe promover mecanismos de transporte que reduzcan los poros, generalmente utilizando temperaturas más altas para activar la difusión volumétrica y permitiendo tiempo suficiente para que los poros se cierren.

- Si su enfoque principal es la alta resistencia: Debe evitar el crecimiento excesivo de granos utilizando la temperatura y el tiempo de sinterización más bajos posibles, o añadiendo agentes químicos específicos (dopantes) que fijen los límites de grano en su lugar.

- Si su enfoque principal es la precisión dimensional: Debe asegurar un empaquetamiento uniforme del polvo durante la compactación y proporcionar un soporte adecuado para la pieza en el horno para evitar el alabeo y la deformación.

Comprender estos impulsores fundamentales transforma la sinterización de un simple paso de calentamiento a una herramienta poderosa y precisa para la ingeniería de materiales avanzados.

Tabla Resumen:

| Fuerza Impulsora | Mecanismo | Efecto |

|---|---|---|

| Reducción de la Energía Libre Superficial | Difusión Atómica (Superficial, Límite de Grano, Volumétrica) | Las partículas se unen, se forman cuellos y los poros se reducen |

| Presión Externa (p. ej., Prensado en Caliente) | Fuerza aplicada durante el calentamiento | Acelera la densificación, reduce la temperatura requerida |

| Activación Térmica | Calentamiento por debajo del punto de fusión | Proporciona movilidad atómica para el transporte de material |

¿Listo para optimizar su proceso de sinterización para obtener propiedades de material superiores? En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles adaptados a las necesidades de la ciencia de los materiales y el laboratorio. Ya sea que su objetivo sea la densidad máxima, alta resistencia o precisión dimensional, nuestra experiencia y soluciones pueden ayudarle a lograr resultados consistentes y de alta calidad. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus desafíos específicos de sinterización y mejorar sus resultados de investigación o producción.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio