En esencia, la sinterización transforma un polvo compacto y frágil en un objeto sólido, denso y fuerte. Esto se logra calentando el material por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen a través de un proceso llamado unión por difusión. Los efectos principales son una reducción significativa de la porosidad, un aumento de la densidad y una mejora drástica de las propiedades mecánicas como la resistencia y la dureza.

El efecto fundamental de la sinterización es la eliminación del espacio vacío. Al usar calor para unir partículas a nivel molecular, el proceso elimina los poros entre ellas, alterando fundamentalmente la microestructura del material de una colección suelta de granos a una masa sólida y cohesiva.

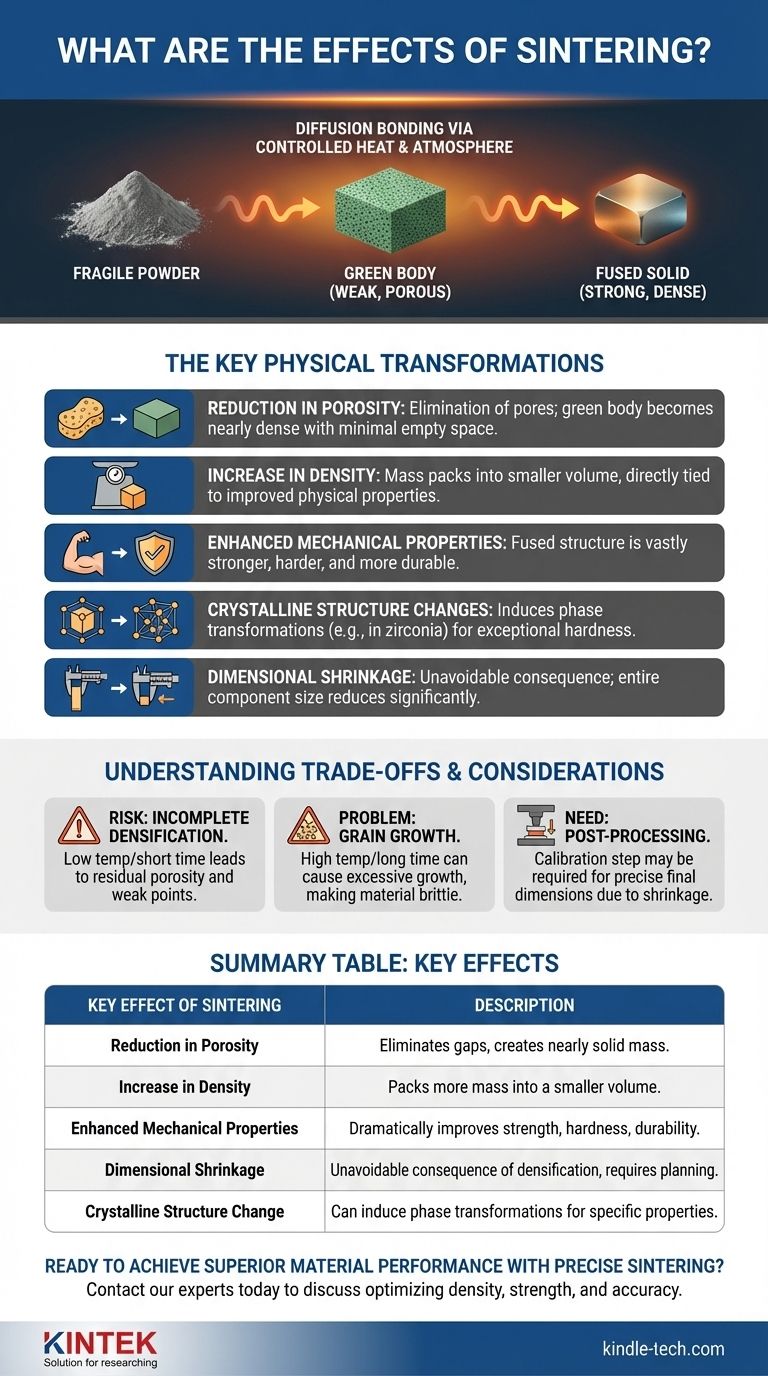

De pieza "verde" frágil a sólido fusionado

La sinterización no es un evento único, sino un proceso térmico controlado que evoluciona sistemáticamente la estructura interna de un material. Comienza con una pieza débilmente unida y termina con un componente robusto y funcional.

El punto de partida: el cuerpo verde

Antes de la sinterización, el material existe como un "cuerpo verde" o "pieza verde". Este es un componente formado al prensar una mezcla de polvo en la forma deseada utilizando un molde y una matriz.

Este cuerpo verde tiene la geometría correcta, pero es poroso y mecánicamente débil, se desmorona o se rompe fácilmente.

El papel del calor y la atmósfera

El cuerpo verde se coloca en un horno con una atmósfera controlada para evitar la oxidación u otras reacciones químicas no deseadas.

Luego se calienta a una temperatura alta que está críticamente por debajo del punto de fusión del material. Esta es una distinción clave; el material no se vuelve líquido.

Eliminación del aglutinante

En las etapas iniciales de calentamiento, cualquier aglutinante orgánico residual utilizado para ayudar a formar el cuerpo verde se quema limpiamente, dejando solo las partículas del material primario.

El mecanismo de unión por difusión

A temperaturas elevadas, los átomos se vuelven altamente activos y comienzan a migrar entre las superficies de las partículas en sus puntos de contacto. Este movimiento atómico se llama difusión en estado sólido.

Esta difusión hace que se formen y crezcan cuellos entre partículas adyacentes, soldándolas eficazmente a escala microscópica.

Reordenamiento de partículas y densificación

A medida que estos enlaces crecen, crean fuerzas que acercan los centros de las partículas. Este movimiento colectivo hace que las partículas se reorganicen y se empaqueten más firmemente.

El resultado directo es que los huecos, o poros, entre las partículas comienzan a encogerse y finalmente desaparecen.

Las transformaciones físicas clave

El proceso microscópico de unión por difusión crea varios efectos macroscópicos críticos, que son los objetivos finales de la sinterización.

Reducción de la porosidad

El efecto más significativo es la eliminación de poros. Un cuerpo verde puede tener una alta porosidad, pero una pieza completamente sinterizada será casi o completamente densa, con muy poco espacio vacío restante.

Aumento de la densidad

A medida que disminuye la porosidad, la densidad del material aumenta naturalmente. Se empaqueta más masa en un volumen más pequeño, lo que está directamente relacionado con la mejora de otras propiedades físicas.

Propiedades mecánicas mejoradas

La microestructura fusionada y densa es mucho más fuerte y más resistente a la fractura que el compacto de polvo inicial. La sinterización es directamente responsable de la resistencia, dureza y durabilidad final de un material.

Cambios en la estructura cristalina

Para ciertos materiales, como la zirconia utilizada en cerámicas dentales, la sinterización induce una transformación de fase. Cambia la estructura cristalina del material (por ejemplo, de monoclínica a tetragonal), que es lo que le da a la pieza final su dureza excepcional.

Contracción dimensional

Una consecuencia directa e inevitable de la eliminación de poros es que todo el componente se encoge de tamaño. Esta contracción debe calcularse y tenerse en cuenta con precisión durante el diseño inicial del molde para lograr dimensiones finales precisas.

Comprender las compensaciones y consideraciones

Aunque potente, la sinterización es un proceso de precisión donde el control es primordial. No gestionar las variables puede conducir a resultados indeseables.

El riesgo de densificación incompleta

Si la temperatura es demasiado baja o el tiempo es demasiado corto, la sinterización será incompleta. Esto deja porosidad residual en la pieza final, creando puntos débiles que comprometen su integridad mecánica.

El problema del crecimiento de grano

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, puede ocurrir un crecimiento excesivo de grano. Si bien las partículas se fusionan, los granos cristalinos individuales pueden crecer demasiado, lo que a veces puede hacer que el material sea más quebradizo.

La necesidad de post-procesamiento

Debido a que la contracción puede ser difícil de predecir perfectamente, las piezas que requieren tolerancias muy ajustadas pueden necesitar un paso de calibración o dimensionamiento secundario después de la sinterización. Esto implica volver a prensar la pieza en una matriz de precisión para corregir pequeñas desviaciones dimensionales.

Sinterización en fase líquida

En algunos procesos, se utiliza una pequeña cantidad de un aditivo que se derretirá a la temperatura de sinterización. Esta "fase líquida" puede fluir hacia los poros restantes, acelerando el proceso de densificación y ayudando a lograr una pieza final completamente densa.

Aplicando esto a su objetivo

Los efectos de la sinterización se aprovechan para lograr resultados de ingeniería específicos. Su enfoque determinará qué efecto es más crítico para monitorear y controlar.

- Si su enfoque principal es la resistencia mecánica: El efecto clave es la unión por difusión de partículas, que crea una estructura monolítica que es mucho más fuerte que el compacto de polvo original.

- Si su enfoque principal es lograr alta densidad: La sinterización lo logra al unir las partículas, eliminando sistemáticamente los poros que existen entre ellas en estado verde.

- Si su enfoque principal es la precisión dimensional: Debe tener en cuenta la contracción significativa e inevitable que ocurre a medida que la pieza se densifica durante el proceso.

- Si su enfoque principal son las propiedades específicas del material (por ejemplo, dureza en la zirconia): La sinterización se puede utilizar para inducir transformaciones de fase críticas en la estructura cristalina del material.

En última instancia, la sinterización es el proceso esencial que convierte una colección de partículas individuales con forma en un componente unificado, funcional y robusto.

Tabla resumen:

| Efecto clave de la sinterización | Descripción |

|---|---|

| Reducción de la porosidad | Elimina los huecos entre las partículas, creando una masa casi sólida. |

| Aumento de la densidad | Empaca más masa en un volumen más pequeño a medida que se eliminan los poros. |

| Propiedades mecánicas mejoradas | Mejora drásticamente la resistencia, dureza y durabilidad finales. |

| Contracción dimensional | Una consecuencia inevitable de la densificación que debe calcularse de antemano. |

| Cambio en la estructura cristalina | Puede inducir transformaciones de fase (por ejemplo, en zirconia) para propiedades específicas. |

¿Listo para lograr un rendimiento superior del material con una sinterización precisa?

KINTEK se especializa en proporcionar los hornos de laboratorio y consumibles de alta calidad que necesita para procesos térmicos controlados. Ya sea que esté desarrollando componentes metálicos más fuertes, cerámicas avanzadas u otros materiales a base de polvo, nuestro equipo garantiza el control preciso de la temperatura y la atmósfera crítico para obtener resultados de sinterización exitosos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarlo a optimizar la densidad, la resistencia y la precisión dimensional en sus productos sinterizados.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes