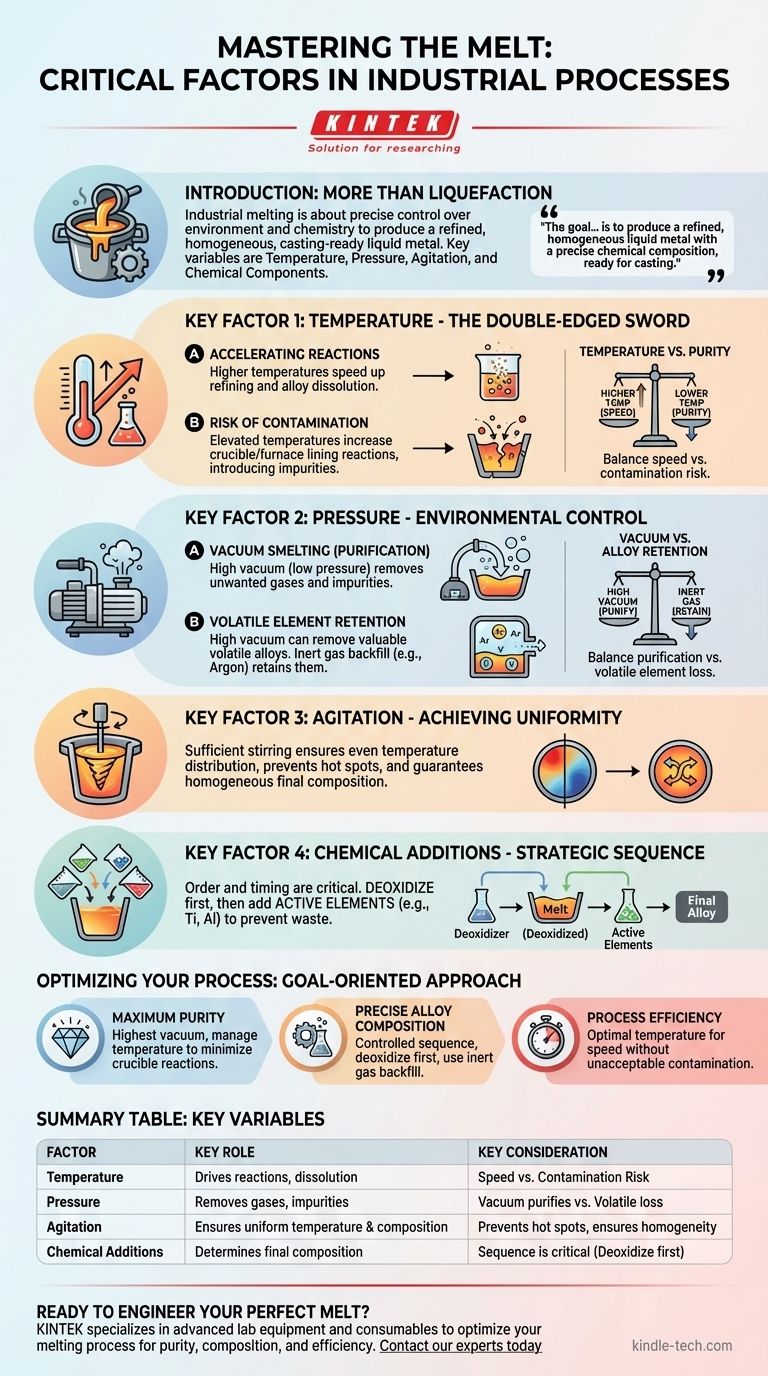

En un proceso de fusión controlado, los factores críticos no se tratan solo de alcanzar una cierta temperatura, sino de gestionar con precisión el entorno y la química del material fundido. Las variables clave que afectan el resultado son la temperatura, la presión, la agitación física y la adición estratégica de componentes químicos. Dominar estos aspectos le permite controlar la pureza, la homogeneidad y la composición final de la fusión.

El objetivo de la fusión industrial rara vez es solo crear un líquido. Es producir un metal líquido refinado y homogéneo con una composición química precisa, listo para la fundición. Esto requiere equilibrar factores contrapuestos como la temperatura y la presión para facilitar las reacciones deseadas, al tiempo que se previene la contaminación y la pérdida de elementos valiosos.

El papel de la temperatura en el refinado

La temperatura es el principal motor del proceso de fusión, pero sus efectos son más complejos que simplemente convertir un sólido en un líquido. Actúa como catalizador de las reacciones químicas dentro de la fusión.

Aceleración de las reacciones metalúrgicas

Las temperaturas más altas aumentan la velocidad de las reacciones deseadas. Esto puede acelerar el proceso de refinado, permitiendo que las impurezas se eliminen más rápidamente y ayudando a que los elementos de aleación se disuelvan en el baño fundido de manera eficiente.

El riesgo de contaminación

Sin embargo, las temperaturas elevadas son un arma de doble filo. También aceleran las reacciones no deseadas, particularmente entre el metal fundido y el crisol o el revestimiento del horno. Esto puede introducir contaminantes como el oxígeno, comprometiendo la pureza del producto final.

Control del entorno con presión

La presión de la atmósfera sobre la fusión es una herramienta poderosa para la purificación. En muchas aplicaciones avanzadas, esto implica la creación de un fuerte vacío.

El poder de la fundición al vacío

Operar bajo un alto vacío (baja presión) ayuda a extraer los gases disueltos no deseados, como el hidrógeno y el nitrógeno, del metal fundido. También ayuda a eliminar las impurezas que tienen una presión de vapor más alta que el metal base, lo que hace que se evaporen y se extraigan.

Protección de elementos volátiles

El vacío no siempre es la respuesta. Si está creando una aleación con elementos volátiles (aquellos que se evaporan fácilmente), un alto vacío los extraerá de la fusión junto con las impurezas. Para evitar esta pérdida, el proceso a menudo se rellena con un gas inerte, como el argón, para aumentar la presión y mantener estos valiosos elementos en la solución.

Lograr homogeneidad y composición

Un baño fundido puede sufrir variaciones de temperatura y composición química. Para garantizar que el producto final sea uniforme, es necesario gestionar tanto la mezcla física como el estado químico de la fusión.

La importancia de la agitación

Es esencial una agitación o mezcla suficiente del baño fundido. Esto asegura que la temperatura se distribuya uniformemente, previene los puntos calientes y garantiza que cualquier elemento de aleación añadido se mezcle a fondo para una composición perfectamente uniforme.

La secuencia estratégica de aleación

El orden y el momento de las adiciones son críticos. Por ejemplo, los componentes de aleación activos que reaccionan fuertemente con el oxígeno (como el titanio o el aluminio) solo deben añadirse después de que la fusión haya sido completamente desoxidada. Añadirlos demasiado pronto haría que se consumieran en reacciones con el oxígeno, desperdiciando el material y sin lograr la química final deseada.

Comprensión de las compensaciones

Optimizar un proceso de fusión es un ejercicio de equilibrio entre factores contrapuestos. No existe una configuración "mejor" única, solo la mejor configuración para un objetivo específico.

Temperatura vs. Pureza

La principal compensación es la velocidad frente a la calidad. Una temperatura más alta acelera el proceso, pero aumenta el riesgo de contaminación del crisol. Una temperatura más baja protege la pureza, pero prolonga el tiempo necesario para el refinado.

Vacío vs. Retención de aleación

Un alto vacío es excelente para eliminar impurezas gaseosas, pero puede provocar la pérdida de valiosos elementos de aleación volátiles. Debe equilibrar la necesidad de purificación con la necesidad de mantener la composición objetivo, a menudo utilizando un relleno de gas inerte como compromiso.

Optimización de su proceso de fusión

Su enfoque debe estar dictado por el objetivo principal de su material. Cada objetivo requiere un equilibrio diferente de los factores centrales.

- Si su objetivo principal es la máxima pureza: Enfatice la consecución del vacío más alto posible y la gestión cuidadosa de la temperatura para minimizar las reacciones con el crisol.

- Si su objetivo principal es una composición de aleación precisa: Destaque la importancia de una secuencia controlada de adiciones, realizando primero la desoxidación y utilizando una atmósfera de gas inerte para retener los elementos volátiles.

- Si su objetivo principal es la eficiencia del proceso: Priorice la búsqueda de la temperatura óptima que acelere las reacciones sin introducir niveles inaceptables de contaminación, minimizando así el tiempo de horno.

Al comprender cómo interactúan estas variables, puede pasar de simplemente fundir metal a diseñar un material con resultados predecibles y de alta calidad.

Tabla resumen:

| Factor | Función clave en la fusión | Consideración clave |

|---|---|---|

| Temperatura | Impulsa las reacciones de refinado y la disolución de aleaciones. | Las temperaturas más altas aceleran el proceso, pero aumentan el riesgo de contaminación. |

| Presión | Elimina gases disueltos e impurezas volátiles. | Un vacío purifica, pero también puede eliminar valiosos elementos de aleación volátiles. |

| Agitación | Asegura una temperatura y composición química uniformes. | Previene los puntos calientes y garantiza un producto final homogéneo. |

| Adiciones químicas | Determina la composición final de la aleación. | La secuencia es crítica; desoxidar antes de añadir elementos activos como el titanio. |

¿Listo para diseñar su fusión perfecta?

Lograr un control preciso sobre la temperatura, la presión y la química es clave para producir metales de alta pureza y homogéneos. El equipo de laboratorio adecuado es fundamental para dominar este equilibrio.

KINTEK se especializa en el equipo de laboratorio avanzado y los consumibles que necesita para optimizar su proceso de fusión. Ya sea que su objetivo sea la máxima pureza, una composición de aleación precisa o una mayor eficiencia, tenemos las soluciones para ayudarlo a tener éxito.

Contacte hoy mismo a nuestros expertos para analizar su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué tan eficientes son los hornos de inducción? Desbloquee una fusión más rápida y una calidad superior

- ¿Cuál es el proceso de fusión en un horno de inducción? Una guía para la fusión de metales limpia y eficiente

- ¿Qué tipo de transformador se utiliza en el horno de inducción? Desvelando el principio fundamental del calentamiento por inducción

- ¿Cuál es el material de revestimiento básico para hornos de inducción? La elección crítica para una fusión segura y eficiente

- ¿Cuál es el producto principal fabricado por un horno de inducción eléctrico? Es un estado de la materia, no un producto final

- ¿Cuál es la temperatura del horno de fusión de vidrio? Logre una fusión perfecta de 1600°C a 2000°C

- ¿Se puede calentar aluminio en un calentador de inducción? Sí, con sistemas industriales de alta frecuencia

- ¿Cómo está diseñado el horno VIDP para mejorar la eficiencia de la producción? Maximizar el tiempo de actividad para la producción de metales a gran escala