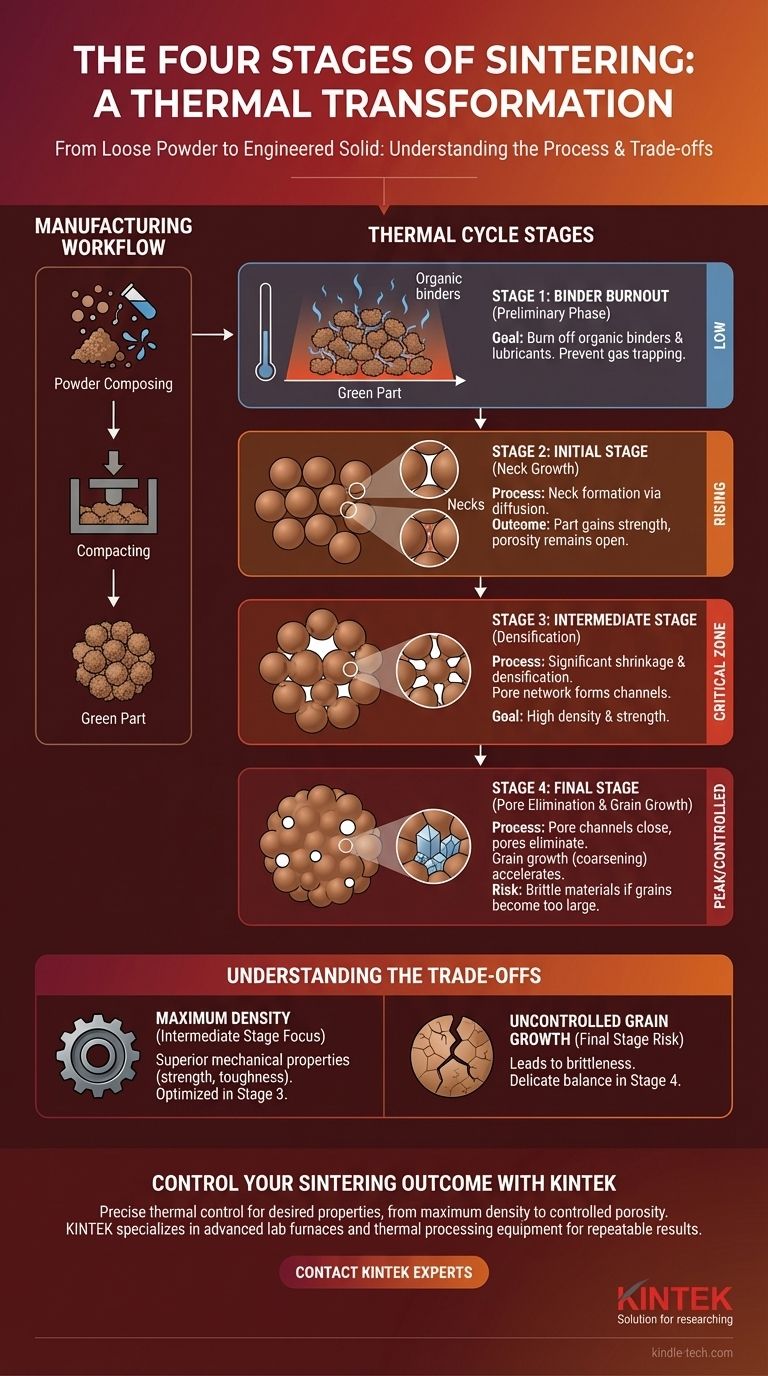

Las cuatro etapas de la sinterización describen la transformación física que experimenta un polvo compactado al calentarse para unirse en una masa sólida. Aunque a menudo precedida por pasos de fabricación como la mezcla y el prensado del polvo, el proceso térmico central de la sinterización se entiende mejor como: una fase preliminar de eliminación del aglutinante, una etapa inicial de formación de cuellos entre partículas, una etapa intermedia de densificación y una etapa final caracterizada por el crecimiento del grano.

La sinterización no es un evento único, sino un proceso térmico cuidadosamente controlado. Comprender sus distintas etapas —desde la unión inicial de las partículas hasta el engrosamiento final del grano— es esencial para controlar las propiedades finales, como la densidad, porosidad y resistencia, de una pieza fabricada.

El proceso de sinterización vs. Las etapas de sinterización

Para entender correctamente la sinterización, es fundamental distinguir entre el flujo de trabajo general de fabricación y las etapas térmicas específicas que ocurren dentro del horno.

El flujo de trabajo de fabricación

Antes de que la sinterización pueda comenzar, una pieza debe ser preparada. Este proceso general incluye componer el polvo (mezclarlo con aglutinantes u otros agentes), compactar el polvo en la forma deseada utilizando un molde y presión, y crear lo que se conoce como una "pieza en verde" o "cuerpo en verde". Esta pieza en verde es frágil y aún no ha experimentado la unión térmica.

Las etapas del ciclo térmico

El término "etapas de sinterización" se refiere específicamente a lo que le sucede a la pieza en verde cuando se somete a un ciclo controlado de calentamiento y enfriamiento. La fuerza impulsora detrás de esta transformación es la reducción de la energía superficial, a medida que las partículas individuales se fusionan para minimizar su área superficial expuesta.

Una mirada detallada a las cuatro etapas clave

El ciclo térmico está diseñado para transformar progresivamente el compacto de polvo suelto en un objeto denso y sólido. Cada etapa tiene un mecanismo físico y un objetivo distintos.

Etapa 1: Eliminación del aglutinante (El paso preliminar)

Antes de que comience la sinterización verdadera, la pieza en verde se calienta a una temperatura relativamente baja. El objetivo principal de esta fase es quemar los aglutinantes orgánicos y lubricantes que se añadieron para ayudar en el proceso de compactación.

Esto debe hacerse lenta y cuidadosamente para evitar que la rápida formación de gas quede atrapada dentro de la pieza, lo que podría causar grietas o defectos.

Etapa 2: Etapa inicial (Crecimiento de cuello)

A medida que la temperatura aumenta, comienza la sinterización real. En los puntos donde las partículas de polvo individuales se tocan, los átomos comienzan a difundirse a través de los límites.

Esta difusión crea pequeños puentes, o "cuellos", entre las partículas. Durante esta etapa, la pieza gana una resistencia significativa, pero su densidad general no aumenta sustancialmente. La estructura porosa permanece abierta e interconectada.

Etapa 3: Etapa intermedia (Densificación)

Esta es la etapa más crítica para lograr un producto final denso. Los cuellos entre las partículas crecen y los centros de las partículas se acercan entre sí.

Este proceso hace que los poros dentro del material se encojan, formando una red de canales interconectados. La pieza experimenta una contracción y densificación significativas, que a menudo es el objetivo principal del proceso de sinterización.

Etapa 4: Etapa final (Eliminación de poros y crecimiento de grano)

En la etapa final, los canales porosos interconectados se cierran, dejando atrás poros aislados y esféricos. El mecanismo principal cambia de la densificación a la eliminación de estos últimos poros.

Simultáneamente, un proceso llamado crecimiento de grano (o engrosamiento) se acelera. Los granos cristalinos más pequeños dentro del material son consumidos por los más grandes, reduciendo el área total de los límites de grano. Esta etapa requiere un control cuidadoso para lograr la densidad completa sin un crecimiento excesivo del grano.

Comprender las compensaciones

El éxito de la sinterización depende de navegar las compensaciones inherentes entre sus mecanismos en competencia, principalmente la densificación y el crecimiento de grano.

El objetivo: Máxima densidad

Para la mayoría de las aplicaciones estructurales, el objetivo es lograr la mayor densidad posible. Una pieza densa tiene menos huecos internos, lo que conduce a propiedades mecánicas superiores como la resistencia y la tenacidad. Esto se logra principalmente durante la etapa intermedia.

El riesgo: Crecimiento de grano incontrolado

Si bien la densificación es deseable, permitir que el proceso continúe durante demasiado tiempo o a una temperatura demasiado alta puede conducir a un crecimiento excesivo del grano. Los granos excesivamente grandes pueden hacer que algunos materiales, particularmente las cerámicas, sean frágiles y propensos a la fractura. La etapa final de la sinterización es un delicado equilibrio entre eliminar los últimos restos de porosidad y prevenir este engrosamiento perjudicial.

Controlar la sinterización para su resultado deseado

La clave para una fabricación efectiva es controlar el perfil de sinterización (temperatura y tiempo) para lograr la microestructura que mejor se adapte a su aplicación.

- Si su objetivo principal es la máxima resistencia y densidad: Su objetivo es optimizar la etapa intermedia y gestionar cuidadosamente la etapa final para cerrar los poros sin causar un crecimiento excesivo del grano.

- Si su objetivo principal es crear un material poroso (por ejemplo, un filtro): Detendría intencionalmente el proceso durante la etapa inicial, asegurando que se hayan formado cuellos fuertes para la integridad estructural mientras se mantiene una red de poros abierta e interconectada.

- Si su objetivo principal es una producción repetible y rentable: Comprender estas etapas es crucial para diagnosticar fallas de producción. Por ejemplo, el alabeo podría indicar un calentamiento no uniforme, mientras que la baja densidad podría apuntar a un tiempo o temperatura insuficientes para completar la etapa intermedia.

Al dominar estas etapas, pasará de simplemente calentar un material a diseñar con precisión su forma y función finales.

Tabla resumen:

| Etapa | Proceso clave | Resultado principal |

|---|---|---|

| 1. Eliminación del aglutinante | Eliminación de aglutinantes orgánicos | Prepara la pieza en verde para la sinterización |

| 2. Etapa inicial | Formación de cuellos entre partículas | La pieza gana resistencia, porosidad abierta |

| 3. Etapa intermedia | Densificación y contracción significativas | Se logra alta densidad y resistencia |

| 4. Etapa final | Eliminación de poros y crecimiento de grano | Control de la microestructura final |

Domine el proceso de sinterización para los materiales de su laboratorio.

Comprender las cuatro etapas de la sinterización es clave para lograr las propiedades exactas del material —densidad, porosidad y resistencia— requeridas para su aplicación específica. Ya sea que necesite la máxima densificación para la integridad estructural o una red porosa controlada para la filtración, el control térmico preciso es esencial.

KINTEK se especializa en hornos de laboratorio avanzados y equipos de procesamiento térmico, proporcionando las soluciones de tratamiento térmico confiables y consistentes que los laboratorios necesitan para obtener resultados repetibles. Nuestra experiencia en tecnología de sinterización puede ayudarle a optimizar su proceso desde la eliminación del aglutinante hasta el crecimiento final del grano.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir cómo el equipo de laboratorio de KINTEK puede mejorar sus resultados de sinterización y el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas